作業分析とは?代表的手法や効率化のポイント、AIを活用するメリットや事例を徹底解説

最終更新日:2025年04月19日

- 作業分析は、業務プロセスや作業手順を詳細に分析し、無駄を特定して改善につなげるための重要な手法

- AI技術(骨格推定、物体検出、行動認識、画像認識、IoT連携、プロセスマイニング、LLM解析)を活用することで、作業分析の精度向上、効率化、新たな洞察の発見が可能

- 製造業の現場では、AIを用いた作業分析により、業務効率の向上、リスクの早期発見と予測、属人化の解消、リアルタイムな異常検知といった具体的なメリット

製造業、物流、サービス業の現場では、常に業務効率化と品質向上が求められています。しかし、現状の作業プロセスには、長年の慣習や個人のスキルに依存した無駄が潜んでいるかもしれません。

その中で近年注目されているのがAI(人工知能)です。画像認識AIをはじめとする技術は人に依存しない製造プロセスを構築するのに有効であり、技術発展とともに企業での導入も進んでいます。

この記事では、作業分析の概要や最適化する手法から、AI技術を導入するメリットや事例について解説していきます。ぜひ最後までご覧ください。

本記事では、業務プロセスを詳細に分析し、潜在的な課題を明らかにする「作業分析」の基本から、その効率と精度を飛躍的に向上させるAI技術の活用事例までを徹底解説します。AIによる作業分析が、あなたの現場にどのような変革をもたらすのか、ぜひご確認ください。

AI Marketでは

画像認識、画像処理に強いAI開発会社をご自分で選びたい場合はこちらで特集していますので併せてご覧ください。

目次

作業分析とは?

作業分析とは、業務プロセスや作業手順を体系的に分析する手法です。特定の仕事やタスクを細かく分解し、その要素や手順、必要なスキル、時間、資源などを詳細に調査・分析します。

人の動作や機械の稼働、作業間の連携などが分析対象となり、無駄の削減や工程の見直しを実現するのに欠かせません。

作業分析における「無駄」とは、以下のような非効率な動作や時間の浪費を指します。

- 部品を何度も取りに行く移動の繰り返し

- 無理な姿勢での作業

これらの動作を積み重ねることで、全体の業務効率に大きな影響を与えます。そのため、業務を構成する各作業を分析し、改善していくプロセスが不可欠なのです。

製造業や物流業などの現場で導入されることが多く、生産性や安全性の向上や作業効率の最適化を目的としています。加えて、事務作業やサービス業でも、ミスを減らして効率を高め、顧客満足度を向上させる目的で導入されています。

近年、AI技術の発展に伴い、作業分析の効率化や新たな洞察を得るためにAIを活用する事例が増えてきています。

作業分析で分かること

作業分析を行うことで、まるで料理のレシピを分析するように、一つの作業を「材料」「手順」「調理時間」「必要な道具」といった要素に分解して理解できます。

作業分析を行うことで、以下のようなことが明らかになります。

- 作業の具体的な内容: どのような手順で、何が行われているのかが明確になります。

- 必要なスキルや知識: 作業を遂行するためにどのような能力が求められるかが分かります。

- 作業時間: 各手順や全体の作業にかかる時間を見積もることができます。

- 使用する資源: 必要な設備、道具、材料などを把握できます。

- 問題点や改善点: 無駄な動き、ボトルネックになっている箇所、改善の余地がある部分などを発見できます。

▼累計1,000件以上の相談実績!お客様満足度96.8%!▼

作業分析の代表的手法

作業分析には目的や対象に応じてさまざまな手法があり、現場の状況に合わせて使い分けることで効果を発揮します。これらの分析手法は単独で用いられることもありますが、多くの場合、複数の手法を組み合わせることで、より深く多角的な分析が可能になります。

ここでは代表的な分析方法を解説していきます。

工程分析

工程分析は、製造工程における作業の流れや内容を記録し、各ステップの役割や効率を評価する手法です。作業における以下のようなものを体系的に把握することで、工程全体の構造的な問題や改善の余地を明確にします。

- 作業の順序

- 使用設備

- 移動経路

- 待機時間

工程分析は設備配置の見直しや工程間のバランス調整に活用されることが多く、現場のレイアウトや作業フローの最適化に直結します。

工程分析は、一度きりではなく継続的に行うことが重要です。改善サイクル(PDCA)に組み込み、現場の変化に応じた柔軟な対応が求められます。

ライン作業分析(工程分析)

ライン作業分析は、製造ラインにおける各作業工程を細かく分解し、作業の流れや時間配分を可視化する手法です。工程分析(Process Analysis)の中で、特に流れ作業(ライン)に特化した分析と言えます。

主に組み立てや加工などの連続した作業に適用され、各作業者の動作や機械の稼働状況を分析しながら、非効率な部分や停滞が発生している箇所を洗い出します。

分析には、工程図、流れ図(フローチャート)、ガントチャートなどが用いられます。

分析結果をもとに作業の順序や配置を最適化することで、全体の生産効率を高めることが可能です。また、作業負荷の偏りを是正する効果も期待されており、ラインバランスの改善にも役立ちます。

連合作業分析(人間-機械系分析)

連合作業分析は、複数の作業者が同時または連携して行う作業に注目し、それぞれの動作や役割を分析する手法です。作業者間の動きの重複や待機時間、連携のズレなどを可視化することで、協働作業の効率や生産性の向上を目的としています。

連合作業分析は、人間-機械系分析(Human-Machine System Analysis)の代表的な手法です。作業者間だけでなく、人と機械の役割分担の最適化、機械の稼働率向上、作業者の負担軽減、安全性の確保などを目指します。

特にチームで行う工程が多い製造現場では、連携の質が全体の作業スピードや品質に直結するため、連合作業分析は重要な役割を果たします。

動作分析

動作分析は、作業者が行う一連の身体動作を分析し、動作ごとの無駄を特定・改善する手法です。

動作分析は、作業要素分析(Task Analysis / Work Element Analysis)において、作業者の身体の動きを詳細に分析する手法です。対象となるのは、手の動きや歩行、姿勢の変化などであり、作業単位を最小レベルまで分解することで改善の余地を可視化します。

半導体製造や食品加工、ピッキングといった繰り返し作業が多い現場では、わずかな動作の工夫が効率化につながります。そのため、動作分析による継続的な業務改善が有効です。

従来はストップウォッチや図面を用いて記録していましたが、現在はAIを活用して動作の種類・頻度をリアルタイムに検出し、分析精度と速度の向上が図られています。

ワークフロー分析(Workflow Analysis)

ワークフロー分析(Workflow Analysis)は、情報の流れやタスクの連携に着目し、業務プロセス全体を可視化・分析します。プロセスのボトルネック、非効率な流れ、重複作業などを特定し、業務プロセスの改善を図ることが目的です。

機械や設備の稼働状況、作業者の実働率などを把握し、非稼働時間の原因を特定します。また、直接測定が難しい間接作業などの標準時間を設定するための基礎データとして活用されます。

手法としては、フローチャート、BPMN(Business Process Model and Notation)などの図法を用いることが多いです。ライン作業のような連続的な流れだけでなく、事務作業のような情報処理の流れも分析対象とします。

ワークサンプリング

ワークサンプリングは、作業の状態を一定間隔でランダムに観察し、各作業の実施頻度や割合を統計的に分析する手法です。作業者や設備がどのような状態(作業中、待機中、移動中など)で、どのくらいの時間占められているかを統計的に把握します。

対象となる作業が繰り返し発生する場合に有効であり、長時間にわたる継続的な観察が不要なため、分析の効率性が高いという特徴があります。

作業者が有効作業や手待ち、移動などにどの程度の時間を費やしているかを明確にすることで、業務改善の優先順位や具体的な対策が見えてきます。定量的な時間計測を行う「ストップウォッチ法」と異なり、短時間で全体傾向をつかむのに適しています。

PQ分析

PQ分析は、製品の生産量(P)と品種数(Q)の関係を整理し、作業や工程の特性を明確にする手法です。作業の具体的な手順や時間、動作などを分析するものではありません。それで、作業分析にあたるわけではありませんが、作業分析の前段階(または同時進行)として生産管理や品種別管理、設備計画などに用いられることが少なくありません。

多品種少量生産と少品種多量生産のいずれに該当するかを把握することで、適切な生産方式や管理方法の選定が可能となります。

PQ分析の結果は、生産ラインの設計や設備の配置、人員配置などの判断材料として活用されます。分析が適切に行われたデータを用いることで、製造現場の全体最適を図ることが可能です。

▼累計1,000件以上の相談実績!お客様満足度96.8%!▼

作業分析に使われるAI技術

作業分析の精度と効率を高める手段として、AI技術の導入が進んでいます。以下では、作業分析に必要なAI技術について解説していきます。

骨格推定(姿勢推定)

動作解析と重要分野である骨格推定では、カメラ動画から作業者の関節や骨格の位置をリアルタイムで推定し、身体の動きをデータとして可視化します。姿勢や動作のパターンを定量的に把握でき、作業の無駄や負担の大きい動きを特定することが可能です。

製造現場では、繰り返し動作の最適化や作業負荷の軽減、安全対策の強化といった目的で活用されています。従来の目視や手作業による分析と比べ、骨格検知を用いたAI分析は高精度かつ継続的に実施でき、作業改善のスピードと質を向上させるのに役立ちます。

物体検出

物体の検出は、AIが画像内の対象物を自動で認識し、その動きや位置を継続的に追跡できる技術として用いられます。工具や部品、完成品などの特定対象がどのように扱われているかを把握する手段として活用されています。

これにより、作業者の動線やモノの移動経路を記録でき、無駄な動きや配置の非効率性を特定することが可能です。さらに、作業工程における部品の取り違えや忘れといった人的ミスの検出にも応用でき、安全性や品質管理を向上させます。

分析工数の削減と正確なデータ取得を両立し、現場改善の基盤となる技術として、AIによる自動検知が注目されています。

行動認識

行動認識は、動画や連続画像から人の動作や行為を解析し、「組み立て」「運搬」「待機」などの具体的な作業内容を識別する技術です。AIは作業者が現場でどのような行動を取っているかを移動データから自動的に分類し、時間ごとの行動割合や作業の流れを定量的に分析します。

従来の作業観察では困難だった、連続動作や複雑な作業の解析にも対応できるため、効率性や安全性の評価に活用される場面が増えています。また、作業動画から、安全ルールに違反する行動や危険な状態を自動的に検知し、アラートを発します。

人による主観的な判断に頼らず、客観的なデータに基づいた作業改善を可能にするため、現場の品質向上と省力化を同時に実現することも期待されています。

画像認識

画像認識は、カメラ映像や写真から対象物や状況をAIが識別し、意味のある情報として分類・抽出する技術です。製造現場では、作業工程の進捗確認や製品の外観検査、設備の状態監視などに活用されています。

作業分析においては、画像認識を通じて作業エリアの使用状況や部品の配置、手順の遵守状況などを可視化でき、効率的な工程管理や異常の早期発見を可能にします。

目視確認と異なり、一貫した監視システムを構築し、人為的ミスの防止や分析精度の向上が可能です。AI導入によって分析精度を高めるのであれば、画像認識技術は必須です。

IoTセンサーとの連携

作業動画やIoTセンサーデータから、AIが自動的に作業時間や各作業要素の時間を記録・分類します。これにより、ストップウォッチなどを用いた手作業による時間測定の負担を軽減し、より多くのデータを効率的に収集できます。

例えば、作業者の状態(作業中、準備中、休憩中など)を画像解析やセンサーデータから自動的に認識し、ワークサンプリングを効率化します。

プロセスマイニングの自動化

業務システムに残されたログデータをAIが分析し、実際の業務プロセスを可視化します。これにより、非効率な経路やボトルネックとなっている箇所を特定し、改善提案に繋げます。

プロセスマイニングは、企業内の様々な情報システム(例えば、ERP、CRM、SCM、生産管理システムなど)に蓄積されたイベントログデータを活用して、実際の業務プロセスがどのように実行されているかを可視化し、分析する手法です。

従来の業務プロセス分析は、従業員へのヒアリングや手順書の確認などに基づいて行われることが多く、主観が入ったり、実際の運用との乖離があったりする可能性がありました。しかし、AIによるプロセスマイニングは、客観的なデータに基づいてプロセスの実態を把握できるため、より正確で信頼性の高い分析が可能になります。

LLMによる手順書の解析や改善

作業報告書や手順書などのテキストデータをLLM(大規模言語モデル)が解析し、重要な情報や改善点、潜在的な問題点などを抽出します。

LLMは、大量のテキストデータを学習することで、人間が自然に使う言葉の意味や文脈を理解する能力を持ちます。手順書を学習することで、全体の構造を理解し、各項目の内容を要約することで全体像の把握を助けます。

また、「適宜」「場合によっては」といった曖昧な表現を検出し、具体的な指示や判断基準を提案可能です。そして、複数の手順や記述間で矛盾している箇所を特定し、修正を促すこともできます。

製造現場の作業分析にAIを活用するメリット

AIを用いた作業分析は、製造現場の課題を可視化し、効率や品質の向上に直結するようなメリットをもたらします。ここでは、AI活用によって得られるメリットを具体的に解説していきます。

業務効率の向上

AIによる作業分析は、従来人手で行っていた以下のような工程を自動化し、業務の大幅な効率化を実現します。

- 観察

- 記録

- 分析

作業内容や動線、設備の稼働状況をリアルタイムで把握できるため、改善に向けた判断が迅速に行えるようになります。特に多工程を抱える製造現場では、AIが常時データを収集・解析することで、最適な作業手順やレイアウトの提案が可能となり、生産性の向上と人手不足を解消します。

分析サイクルの短縮と精度向上が同時に達成できる点で、AIは製造現場の改善における強力なツールと位置付けられています。

リスクの早期発見と予測

AIを活用した作業分析は、人間の主観や経験に依存せず、大量のデータをもとに高精度な判断を下すことが可能です。

動作や工程の詳細を数値化し、微細な変化にも対応して検出します。そのため、見落とされがちな非効率やリスク要因を早期に特定できます。

さらに、現場で蓄積されたデータを学習させることで、将来的な作業負荷や工程の遅延、設備トラブルの兆候といった事象の予測にも応用できます。例えば、 過去のヒヤリハット事例のデータをAIが解析し、発生要因や対策を抽出します。

現場の事後対応から予防的な改善へとシフトでき、製造プロセス安定化とリスク低減が実現されます。

属人化の解消

熟練者の経験や感覚に頼っていた従来の製造現場では、属人化が課題とされてきました。しかし、AIによる作業分析は、熟練者が身に付けた作業ノウハウを定量的なデータとして蓄積・可視化することで、誰でも再現可能な標準作業として共有できます。

これにより、個人差による品質のばらつきを抑えつつ、新人教育の効率化や技術継承のスピード向上が図れます。

属人化を排除することで、人材の入れ替えが発生しても安定した生産体制を維持できるため、持続可能な現場運営が可能です。人材に左右されない体制を構築できるのも、AI技術が注目される点の1つです。

リアルタイムでの検知が可能

AI技術を活用することで、作業現場をリアルタイムで検知し、即時に状況を把握できるようになります。作業者の動作や設備の稼働状況を常時モニタリングすることで、異常や遅延が発生した際には即座にアラートを発し、迅速な対応を可能にします。

これにより、品質トラブルや生産ロスの早期防止が実現し、現場の安定運用を支えることが可能です。24時間の監視を実現し、「異常に気付けなかった」という事態を防ぎます。

従来の事後分析では困難だった即時対応が可能となり、リアルタイム性の高い判断と柔軟な現場マネジメントが可能になります。

作業分析にAIを導入した事例3選

AIを活用した作業分析は、製造現場での導入が進んでおり、成果を上げているケースもあります。

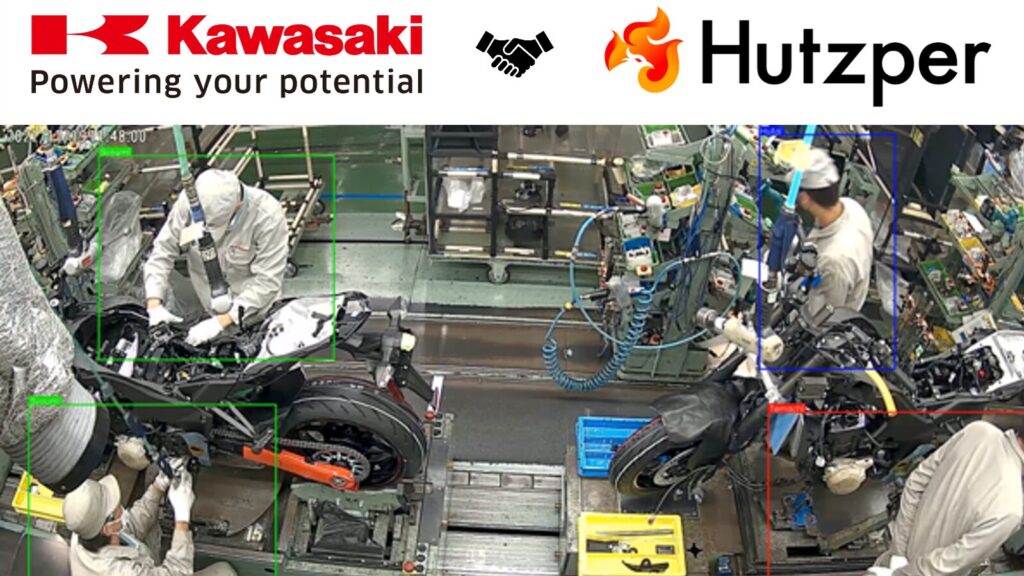

【川崎重工】バイクの組み立てラインで映像分析AIを活用した作業分析

川崎重工業株式会社では、製造現場の生産性向上を目的として、関連会社であるカワサキモータース株式会社のバイク組み立てラインにおいて、株式会社フツパーが開発した映像分析AIを活用した作業分析の実証実験を行いました。

この取り組みでは、ネットワークカメラで撮影した映像をAIで解析し、作業者の行動や作業時間を自動的に計測しています。従来、作業時間の計測は手動で行われていましたが、管理者にとって負担が大きいものでした。

AIの導入により、作業の遅延箇所の特定や最適な人員配置の検討が可能となり、製造工程の最適化が期待されています。一部の製造現場での実証実験を経て、本格導入に向けた準備が進められています。

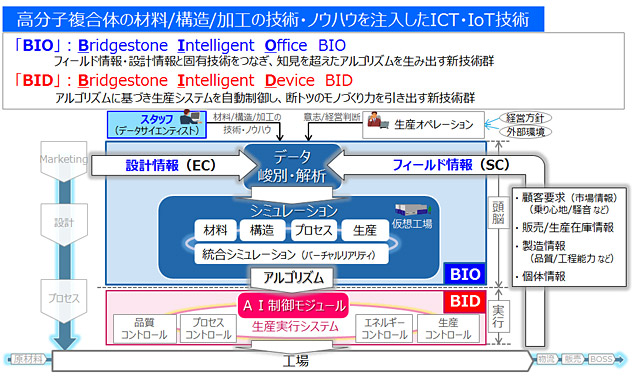

【ブリヂストン】最適化AIを実装したタイヤ成型システム

株式会社ブリヂストンではタイヤ製造工程の革新を目指し、多種多様な条件を最適化するAIを搭載した最新鋭のタイヤ成型システム「EXAMATION(エクサメーション)」を開発・導入しました。

EXAMATIONはタイヤ1本あたり480項目の品質データをセンサーで計測し、全ての部材が最適条件で組み立てられるように、リアルタイムで自動制御するシステムを実装しています。これにより、従来製法と比較して真円性(ユニフォミティー)が15%以上向上し、高精度なタイヤ製造を実現しています。

また、複数のドラムを配置する製法を採用することで、部材の貼り付け動作を同時並行で行い、生産性を従来の約2倍に向上させています。

EXAMATIONは2016年に彦根工場に導入された後、ハンガリーのタタバーニャ工場やロシア新工場など、海外工場への展開も進められています。「Tire Manufacturing Innovation of the Year」を受賞するなど、国内外で高い評価を受けています。

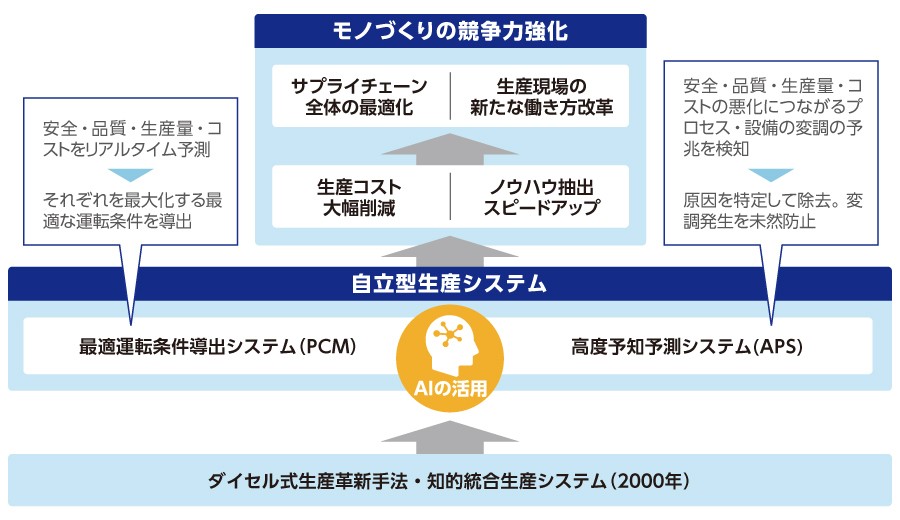

【ダイセル】熟練作業員のノウハウを機械的に抽出する「自律型生産システム」の採用

株式会社ダイセルはAIを搭載した「自律型生産システム」を開発・導入し、製造現場の効率化と品質向上を目指しています。自律型生産システムは、熟練作業員が持つノウハウをAIが学習し、日々の運転データから新たな知見を自動的に抽出するものです。

これにより、最適な生産条件の提示や、製造コストの削減が期待されています。作業員の技能レベルに依存しないため、製品の品質を安定させることが可能です。

また、ダイセルは「ダイセル式生産革新手法」を基盤として、以下の4つの段階で生産革新を進めています。

- 予備調査

- 基盤整備・安定化

- 標準化

- システム化

これらの取り組みは、製造業における品質向上や安全性強化、標準化の確立を目的とし、製品の競争力を高める原動力となっています。

作業分析についてよくある質問まとめ

- 作業分析とは具体的にどのようなことをするのですか?

作業分析では、特定の仕事やタスクを細かく分解し、それぞれの要素(手順、時間、必要なスキル、使用する資源など)を詳細に調査・分析します。

例えば、製造ラインでの部品の組み立て作業であれば、「部品を取り出す」「所定の位置に配置する」「ネジで固定する」といった個々の動作を分析し、それぞれの時間や手の動き、姿勢などを評価します。

これにより、無駄な動作の発見や作業時間の短縮、作業方法の改善点を見つけ出すことができます。

- 製造現場での作業分析にAIを活用するメリットは?

AIを作業分析に導入することで、主に以下のメリットが得られます。

- 効率化・省人化: 映像やセンサーデータから自動で作業を記録・分析するため、人的コストを削減できます。

- 客観的な分析: 人間の主観に左右されず、データに基づいた高精度な分析が可能です。

- 新たな洞察の発見: 大量のデータをAIが解析することで、人間では気づきにくい潜在的な問題点や改善のヒントを得られます。

- リアルタイムな検知: 作業状況をリアルタイムで監視し、異常やリスクを早期に発見できます。

- 属人化の解消: 熟練者のノウハウをデータとして可視化し、標準化を促進できます。

まとめ

作業分析は、製造現場における課題の可視化と、改善を目的とした重要な取り組みであり、AI技術の導入によってその価値はさらに高まっています。画像認識だけでなく、骨格検知や行動認識といったAI技術を用いることで、従来は人の目に頼っていた作業分析がデータ主導の高精度な分析へと進化しています。

しかしながら、AI技術の導入や分析結果の解釈、そして具体的な改善策の実行には、専門的な知識や経験が不可欠となる場合があります。もし、本記事の内容に関してより詳細な知識や、自社の現場への具体的なAI導入について検討されたい場合は、ぜひ当社の専門家にご相談ください。

貴社の課題解決に向けた最適なソリューションをご提案させていただきます。

AI Marketでは

AI Marketの編集部です。AI Market編集部は、AI Marketへ寄せられた累計1,000件を超えるAI導入相談実績を活かし、AI(人工知能)、生成AIに関する技術や、製品・サービス、業界事例などの紹介記事を提供しています。AI開発、生成AI導入における会社選定にお困りの方は、ぜひご相談ください。ご相談はこちら

𝕏:@AIMarket_jp

Youtube:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

弊社代表 森下𝕏:@ymorishita

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp