微細加工技術にAIを活用するメリットは?主要技術から従来の課題、注意点・導入事例を徹底解説

最終更新日:2025年08月20日

記事監修者:森下 佳宏|BizTech株式会社 代表取締役

- 微細加工技術は製品の高機能化に不可欠ですが、「微細化・複雑化の限界」「品質管理の難しさ」「専門人材の不足」といった課題

- AI技術、特に画像認識AIなどを活用することで検査精度の向上、工程の自動化、熟練技術者の知見のデジタル化(技能伝承)が可能

- AI導入を成功させるには、質の高い学習データの確保、判断根拠の可視化(XAI)の検討、そして費用対効果を考慮した計画的なアプローチが重要

スマートフォン、パソコン、自動車、そして医療機器など最先端製品は、「微細加工技術」なくしては成り立ちません。微細加工技術は、文字通り肉眼では見えないμm(マイクロメートル)やnm(ナノメートル)という極めて小さなスケールで材料を精密に加工します。

微細加工技術のさらなる進歩で注目を集めているのが、AI技術の活用です。特に画像認識AIは検査工程の効率化に貢献しています。

この記事では、微細加工技術の基礎から、応用例、そして現在直面している課題、さらにはAI(人工知能)技術がこの分野にどのようなメリットをもたらしているのか、実際の企業導入実例を分かりやすく解説します。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

画像認識に強いAI開発会社をご自分で選びたい場合はこちらで特集していますので併せてご覧ください。

目次

微細加工とは?

微細加工とは、物質の表面や内部にμm(マイクロメートル:100万分の1メートル)からnm(ナノメートル:10億分の1メートル)単位の微細な構造を形成する精密技術を指します。製品の性能を大きく左右する基盤技術として、さまざまな製造現場で活用されています。

特に近年では構造が複雑化・高密度化する製品が増加していることから、加工の精度や安定性、さらには生産効率までを実現する技術力が求められています。従来の機械加工では到達不可能な精度と複雑さを持つ構造を作り出すことで、材料そのものが持つ特性を最大限に引き出したり、新たな機能を付与したりすることが可能になります。

産業全体の高度化に伴い、微細加工技術のニーズはさらに拡大していくことが見込まれています。

微細加工で製造される製品

微細加工によって製造される製品は、日常生活から産業機器まで幅広い分野に及びます。代表的なものとして、以下のようなものが挙げられます。

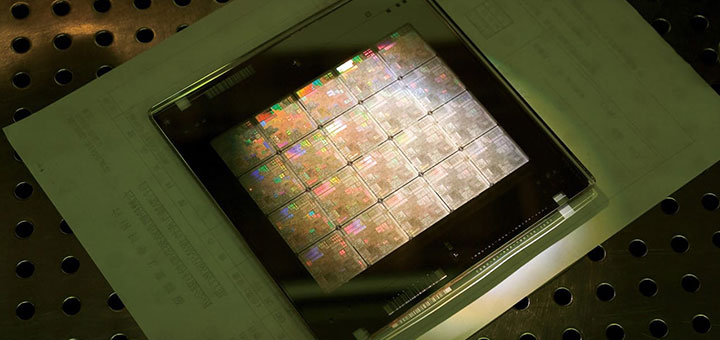

- 半導体チップ

- ICパッケージ

- MEMS(微小電気機械システム)

- 高精度な光学部品

- 医療用デバイス

これらの製品は、数ナノメートルから数ミクロンというサイズの構造を、高い再現性で形成する必要があり、微細加工技術なしでは製造が困難です。

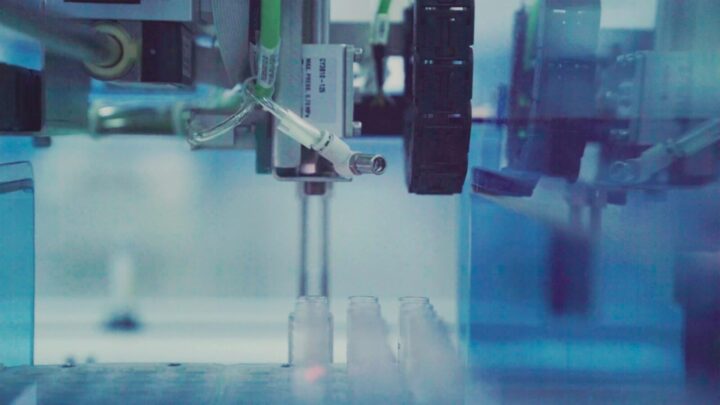

また、医療分野ではマイクロニードルや体内埋込型センサーの製造にも応用されており、医療機器の性能を高める実現する手段として注目されています。

さらに、スマートフォンやウェアラブル機器などの内部構造にも活用され、現代の高機能化した製品開発に欠かせない技術基盤となっています。例えば、スマートフォンの頭脳であるCPU(中央処理装置)は、数nmという極めて微細な回路が何十億も集積されることで高度な処理能力を実現しています。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

微細加工の主な技術

微細加工では、以下のような技術が用いられています。

- レーザー

- フォトリソグラフィ

- エッチング

- マシニングセンタ

それぞれの微細加工技術について解説していきます。

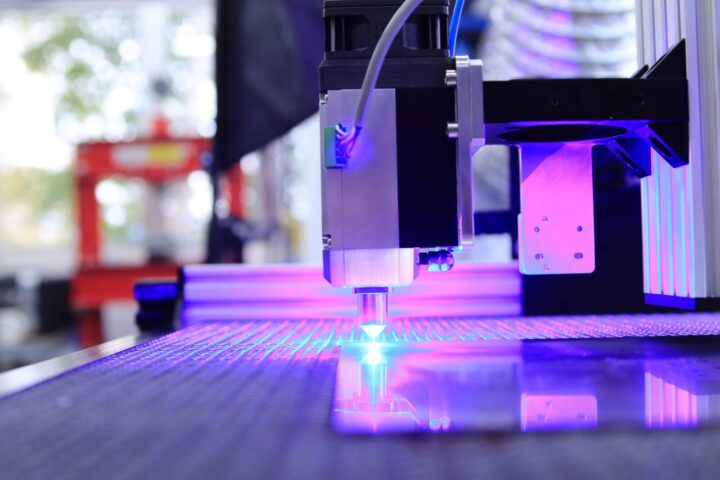

レーザーによる微細加工

レーザーによる微細加工は、高エネルギーのレーザービームを照射して材料の極小領域を瞬時に加熱・蒸発させて加工する手法です。切断、穴あけ、マーキング、表面改質などを行います。

素材に接触せずに高精度での加工が可能なため、熱や力による影響を最小限に抑えながら微細な形状やパターンを形成できます。

レーザー技術は、電子部品や光学部品の製造、医療機器の微細な溝加工など、多様な分野で活用されています。材料の種類を問わず加工が可能であるため、使い勝手の良い技術でもあります。

フォトリソグラフィ

フォトリソグラフィは、光を利用して感光性材料(フォトレジスト)に微細なパターンを形成する技術です。回路パターンなどを形成するのに用いられます。

極めて高い解像度を持ちながらも大量生産に適しており、ナノメートル単位の構造を安定的に量産することが可能です。

近年では、極端紫外線(EUV)を用いた次世代フォトリソグラフィの実用化も進み、微細化の限界を押し広げる取り組みが続けられています。

フォトリソグラフィについてはこちらの記事で詳しく解説しているので、併せてご覧ください。

エッチング

エッチングとは、特定の領域だけを選択的に削り取ることで、微細構造を形成する加工技術です。フォトリソグラフィで形成されたパターンに基づき、化学的あるいは物理的な手法を用いて素材を除去していきます。

化学薬品によるウェットエッチングは、反応性のある材料でも均一な処理が可能です。一方、プラズマなどを用いるドライエッチングでは、高い異方性と精度を実現できることから、ナノスケールの加工に適しています。

特に半導体やMEMS分野では、高度なエッチング制御技術が求められます。

薄膜堆積技術(成膜技術)

材料の表面に、原子レベルまたは分子レベルで薄い膜を一層ずつ積み重ねていく技術です。半導体デバイスの絶縁膜や導電膜、光学コーティングなどに利用されます。

3Dプリンティング(積層造形)

材料を一層ずつ積み重ねて三次元の立体物を造形する技術です。近年ではμmオーダーの解像度を持つものも登場し、複雑な微細構造の試作や製造に活用されています。

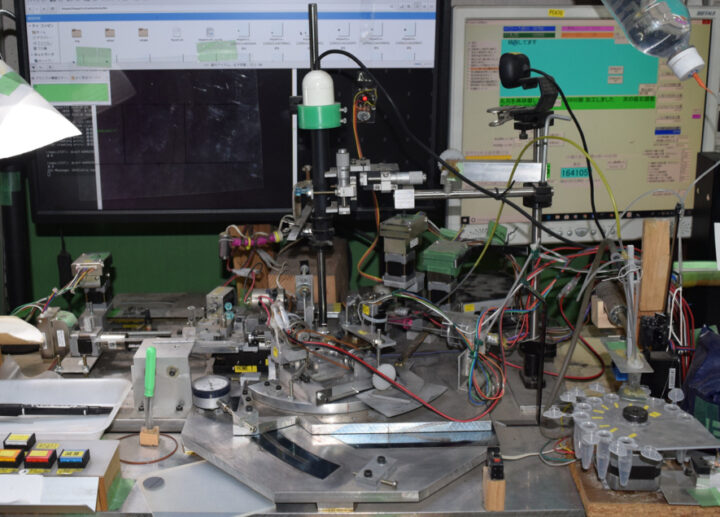

マシニングセンタ

マシニングセンタとは、高精度な切削加工を実現する工作機械です。数ミクロン単位の加工精度と安定した再現性が求められる製造現場では、微細加工専用に調整されたマシニングセンタが使用されます。

例えば、多軸制御機能を備えた機種では複雑な三次元形状の成形にも対応可能で、金属、樹脂、セラミックスなどの切削加工が可能です。工具の摩耗や加工条件をリアルタイムで監視する機能を組み合わせれば、歩留まりの向上と工程の安定化が図られます。

近年ではAIやIoTと連携することで、加工の最適化・予防保全を実現するスマートマシニングへの進化も進んでいます。

微細加工技術の課題

微細加工は作業工程の高度化に伴い、さまざまな課題を抱えています。

微細化・複雑化の限界

加工寸法の微細化は物理的な限界に近づきつつあり、量子効果などの新たな問題も顕在化しています。また、3次元構造など形状の複雑化は、加工プロセスの難易度を飛躍的に高めます。

プロセスが複雑化するほど、わずかなプロセスのばらつきが最終的な歩留まりに影響しやすくなります。特に量産段階での安定した歩留まり確保は大きな課題です。

材料による制約が多く精度と再現性の確保が困難

微細加工における加工精度・再現性に影響を与える材料には、制約が多いです。

例えば、硬度や熱伝導率が異なる材料では、同じ加工条件でも結果が変わり、寸法誤差や形状のばらつきが生じやすくなります。また、熱膨張や反りといった材料固有の物理特性も、加工精度を不安定化させる要因となります。

特に微細な構造体を形成する場合、わずかな素材の違いが加工品質の安定性を左右するため、まったく同じ加工は困難です。

再現性を高めるには、材料ごとの特性を踏まえた加工パラメータの最適化と、継続的な検証が不可欠ですが、それが微細加工技術の難しさの一因となっています。

開発リードタイムの長期化

新しいデバイスやプロセスを開発する際には、膨大な数のパラメータの最適化や試行錯誤が必要となり開発期間が長期化する傾向にあります。

検査に工数を取られる

微細加工を経た完成品の寸法や形状は、極めて繊細であるため、製品検査にも高精度な手法が求められます。

従来の検査工程では光学顕微鏡や測定機器を用いた目視・手動による確認作業が中心で、熟練した作業者が評価する必要があります。このような作業は時間と労力を要し、製造プロセス全体のボトルネックとなりやすいのが特徴です。

検査工程の長時間化や高精度な検査装置の導入は、製造コストを押し上げる要因となります。

設備投資・運用コストが割高

微細加工を実現する設備は、極めて高精度な制御が要求されるため、導入コストが大きくなる傾向にあります。一般的な工作機械と比較して、数倍の価格帯に位置するでしょう。

加えて、温湿度管理されたクリーンな作業環境の整備も必要となり、設備以外のインフラ整備にもコストがかかります。導入後のメンテナンスや部品の交換、消耗品の補充といった運用費用も無視できません。

こうした初期投資と維持費は、導入を実現する上での障壁となっており、特に中小企業にとってはハードルが高いと感じられるでしょう。

専門の人材が不足している

微細加工は、高度な知識と技術が求められる分野です。そのため、精密な装置の操作から加工条件の最適化、品質管理に至るまで、専門性の高い人材が必要になります。

しかし、こうしたスキルを持つ技術者は限られており、若手人材の育成が進みにくいという課題があります。熟練工の経験や勘に依存するケースも多く業務の属人化が進みやすいため、ノウハウの継承が困難です。

生産現場では、新技術の導入や生産性向上を図りたい一方で、人材面の制約によって十分に活用できないケースも見られます。即戦力となる人材の確保が簡単でないという背景から、こうした課題も抱えているのです。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

微細加工の検査に画像認識AIを活用する効果

微細加工の検査工程においては、画像認識AIの活用が注目されています。以下では、画像認識AIを活用する効果について解説していきます。

検出精度の飛躍的向上

画像認識AIを活用にすることで、人間の目では識別困難な、あるいは従来の画像処理では見逃しがちだったμm・nmオーダーの微細なキズ、異物、シミ、パターンの断線・ショートなどを高精度に検出します。

熟練者の経験則に近い判断が求められる、形状が一定でない欠陥や、背景とのコントラストが低い欠陥なども学習データに基づいて柔軟に識別できます。

検査工程の自動化

加工後の検査工程に画像認識AIを導入することで目視やマニュアル測定に頼っていた確認作業を自動化し、検査品質の均一化と作業時間の短縮が可能となります。

AIは疲労することなく、常に一定の品質で検査を実行できます。また、検査にかかる時間を大幅に短縮し、生産ラインのボトルネック解消に貢献します。

従来はサンプリング検査に頼らざるを得なかった製品でも全数検査が可能となり、品質保証レベルを向上させます。大量生産ラインでも対応できるようになるため、工程全体の生産性向上にも貢献します。

判定基準の均一化と

人間の目では見逃しや判断のばらつきがありましたが、画像認識AIは学習データに基づいてパターンを識別できる検査システムを構築できます。加えて、安定した検査精度の維持と不良品の流出防止が可能です。

技能伝承の最適化

画像認識AIを活用した微細加工では、熟練技術者が持つ暗黙知や判断基準をデジタルデータとして可視化・蓄積できるため、技能伝承が容易になります。

微細加工の検査や調整は、経験に基づく勘や目視判断に依存しており、技術の継承には長い期間と個別の指導が必要でした。画像認識AIは、過去の検査結果を学習することで、ベテラン技術者が行っていた判断を再現し、新人技術者でも一定の品質判断が行えるようになります。

これにより、人材の育成時間が短縮されつつ、判断のばらつきを抑えることが可能です。AIが検出したデータの分析は、判断基準の明確化や改善点の発見に役立ち、社内での技能伝承プロセスが最適化されます。

関連記事:「技能伝承での生成AI活用方法とは?継承が進まない原因やLLMの導入メリット、活用事例を徹底解説!」

微細加工工程にAI技術を導入する際の注意点

微細加工の工程にAI技術を導入する場合、安全性と正確性を維持するために、以下の点に注意する必要があります。

学習データの質と量を確保する

AI技術の活用においては、学習データの質と量の確保が不可欠です。欠陥の種類や発生パターンが多岐にわたる微細加工では、正常な製品の画像データだけでなく、様々な種類の欠陥画像データ(良品・不良品ともに)を網羅的に収集し、正確なアノテーション(教師ラベル付け)を行うことが不可欠です。

偏りのないデータセットと継続的なアップデートによって、AIの過学習や判断ミスを防ぐ効果もあります。開発初期から現場と連携してデータ収集体制を整えることで、実用的なAIシステムを構築できます。

データ不足のまま導入を急ぐと、かえって誤検出や業務の非効率化を招くリスクがあるため、注意が必要です。

判断根拠の可視化(XAI)や人的確認プロセスを併用する

微細加工にAI技術を活用する際は、AIが出した判断の根拠を人間が理解できる形で示す「説明可能なAI(XAI)」の活用が重要です。

結果に対して納得性が求められる品質検査や不良品の判定では、なぜその判断が下されたのかを可視化できなければ決定することはできません。AIは未知のパターンに対して誤った判断を下すことがあるため、判断の工程に人間が介在するプロセスが望ましいです。

XAIにより判断理由を明確にし、それを熟練者が確認する体制を整えることでAIの精度と業務品質の両立が可能になります。安全性と妥当性の確保を両立する運用設計が、AIの機能を最大化するポイントとなります。

AIシステムの開発・導入にはコストがかかる

微細加工にAIシステムを導入するには、開発から運用までにコストが発生します。具体的には、技術者の確保や画像データの収集や前処理で費用がかかります。

汎用的なAIモデルでは対応しきれない場合、微細加工特有の課題に合わせたカスタマイズや独自のモデル開発が必要となることもあります。

AIシステムの導入後も、モデルのメンテナンスや追加学習、機器の更新といった継続的な支出が避けられません。そのため、長期的な運用コストを見込んでおく必要があります。

既存の生産ラインとAIを連携させる場合はシステムのインターフェース設計や調整も実施するため、その工程のコストも予算に組み込むべきでしょう。

「具体的にどの課題を解決したいのか」という目的を明確に設定し、具体的なKPI(重要業績評価指標)を定めることが重要です。導入コスト(初期費用、運用費用)と、得られる効果(歩留まり向上率、検査時間削減率、人件費削減額など)を定量的に評価し、費用対効果(ROI)を事前に慎重に検討する必要があります。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

微細加工でのAI技術活用事例

実際に微細加工分野でAI技術を導入し、品質や生産性の向上を実現したという実例もあります。

【SCREEN】AIで半導体重ね合わせ精度を向上、歩留まり改善へ

株式会社SCREENホールディングスは、半導体製造の重要工程であるリソグラフィにおいて、AIを活用して重ね合わせ精度を高める技術を開発しました。

半導体の微細化が進むと、異なる回路層を正確に重ねる「オーバーレイ計測」が難しくなります。製造プロセスで計測用マークが劣化し、従来の技術では正確なエッジ検出が困難でした。

同社のオーバーレイ計測装置「AI-cluster for Overlay」に搭載された「AIエッジ検査機能」は、AIが劣化したマーク画像からでも本来のエッジを高精度に推定・復元します。

従来は困難だった条件下でも安定して高精度なオーバーレイ計測が可能となり、半導体デバイスの歩留まり向上や性能向上に貢献します。これは、先端デバイスの微細加工を支える重要な技術です。

【エヌビディア】ソフトウェアライブラリの構築で計算リソグラフィの高速化

エヌビディア(NVIDIA)社は、半導体製造における計算リソグラフィの高速化を目的として、GPUアクセラレーションに特化したソフトウェアライブラリ「cuLitho」を開発しました。NVIDIAはcuLithoに生成AIアルゴリズムを組み込むことで、光の回折や干渉といった複雑な物理現象を考慮したマスク設計を可能にし、より精度の高いパターン生成を実現しています。

従来のCPUベースの手法と比較して、最大40倍のパフォーマンス向上を実現し、フォトマスクの設計や最適化に要する時間を短縮しています。

cuLithoは、TSMCやSynopsysなどの主要企業と協力して統合され、次世代の半導体製造プロセスの基盤となっています。特に、TSMCでは曲線パターンの処理で45倍、マンハッタンスタイルのパターンで60倍近い高速化を達成しています。

【インパクト】超微細加工の自動機にAI技術を導入

株式会社インパクトは、超微細加工技術の自動化と画像認識AIの活用により製造現場の自動化を進めています。数百枚の試作品画像を学習させることで加工中の部品形状をリアルタイムで把握しつつ、自動でパラメータを調整するシステムを構築しています。

これにより、加工精度の向上と生産効率の最適化を実現しています。

また、医療分野への応用も進めており、細胞採取針やカテーテルなどの微細加工部品の製造においても、株式会社インパクトはAI技術を活用しています。

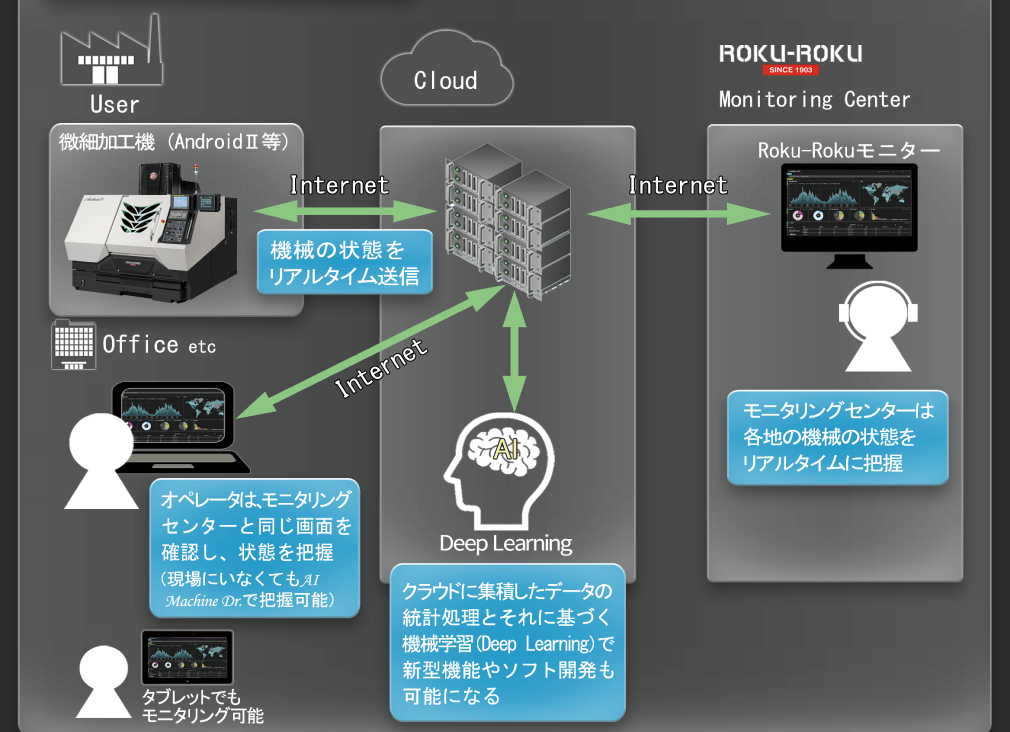

【碌々産業】微細加工機に特化したクラウドサービス『AI MACHINE Dr.』を開発

碌々産業は、微細加工機の精度維持と安定稼働を目的としたクラウドサービス『AI MACHINE Dr.』を開発しました。

最大36項目に及ぶ機体情報を最短10ミリ秒間隔で収集し、クラウド上でリアルタイムに監視・分析することで、ミクロン単位の加工精度を持続的に確保することを目指しています。

従来のIoTアプリケーションでは、稼働率向上や異常検知に焦点を当てていたのに対し、『AI MACHINE Dr.』は加工品質の安定維持に特化している点が特徴です。加工室内の温度や機械設置場所の室温などのデータを収集し、これまで見逃されがちだった微細な異常信号を事前に察知することが可能です。

また、外部ネットワークに接続しないオンプレミス版も準備中で、セキュリティ要件の高い現場にも対応しています。これにより、微細加工機の予防保全や不良加工の予知が可能となり、製造現場の品質管理が安定しています。

微細加工についてよくある質問まとめ

- 微細加工技術とは何ですか?

微細加工技術とは、ミクロンやナノメートル単位で材料を精密に加工する技術を指します。半導体や医療機器、光学部品など、極めて高い寸法精度と再現性が求められる製品の製造に用いられます。

- 微細加工の工程ではどんな課題がありますか?

微細加工技術が抱える主な課題は以下の通りです。

- 微細化・複雑化の限界:物理的な限界や加工難易度の増大。

- 材料による制約と精度・再現性の確保の困難さ。

- 開発リードタイムの長期化。

- 検査工程の工数増大。

- 高精度な設備投資・運用コストの割高感。

- 専門知識を持つ人材の不足と技術伝承の難しさ。

- 微細加工に画像認識AIを活用する効果は?

画像認識AIは、微細加工に以下の効果をもたらすと期待されています。

- 検出精度の飛躍的向上:μm・nmオーダーの微細欠陥や不定形な欠陥の検出。

- 検査工程の自動化:24時間稼働、検査時間短縮、全数検査の実現。

- 判定基準の均一化:属人化の排除、安定した検査品質。

- 技能伝承の最適化:熟練技術者の判断基準のデジタル化と共有。

- 微細加工でよく用いられる主な技術にはどのようなものがありますか?

微細加工で用いられる主な技術には、以下のものがあります。

- レーザー加工:高エネルギーレーザーで材料を加工。

- フォトリソグラフィ:光で感光材に微細パターンを形成。

- エッチング:化学的・物理的手法で選択的に材料を除去。

- 薄膜堆積技術(成膜技術):原子・分子レベルで薄い膜を形成。

- 3Dプリンティング(積層造形):材料を一層ずつ積み重ねて立体物を造形。

- マシニングセンタ:高精度な切削加工を行う工作機械。

- 微細加工工程にAI技術を導入する際には、どのような点に注意すべきですか?

微細加工工程にAI技術を導入する際の主な注意点は以下の通りです。

- 学習データの質と量を確保すること(多様な欠陥データ、正確なアノテーション)。

- AIの判断根拠の可視化(XAI)や人的確認プロセスを併用し、信頼性を確保すること。

- AIシステムの開発・導入・運用にはコストがかかるため、費用対効果を慎重に検討すること。

まとめ

半導体チップやICパッケージ、光学部品などの製造に活用される微細加工は、現代の製造業に不可欠な加工技術です。しかし、材料特性による制約や検査工数など、多くの問題が現場には存在します。

これらの課題に対し、画像認識をはじめとしたAI技術の活用は、自動化や技能伝承の効率化が期待されています。

AIシステムの導入と効果的な運用には、質の高いデータの準備や、目的に応じたAIモデルの選定、そして継続的な改善が不可欠です。また、AIの判断根拠を理解し、適切に管理していくための体制も重要となります。

もし、自社の微細加工プロセスへAIを導入するにあたり、「どこから手をつければ良いか分からない」「自社の課題に最適なAI技術は何か」「費用対効果をどう評価すれば良いか」といった具体的な疑問やお困りごとがございましたら専門的な知識と実績を持つ専門家にご相談いただくことをお勧めします。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、現場のお客様の課題ヒアリングや企業のご紹介を5年以上実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp