はんだ付けの検査方法とは?種類・AI活用のメリット・事例・導入手順を徹底解説!

最終更新日:2025年12月26日

記事監修者:森下 佳宏|BizTech株式会社 代表取締役

- はんだ付け検査には目視、AOI、X線、AIなど多様な方法が存在し、それぞれにメリット・デメリットがある

- AIによる外観検査は、従来の検査方法の課題(見逃し、過検知、属人化)を克服し、微細な欠陥検出、一貫した品質、データ分析による工程改善、長期的なコスト削減を実現

- AI検査の導入には、目的設定、適切なハードウェア・ソフトウェア選定、質の高いデータ収集とアノテーション、継続的な評価と改善といった段階的なプロセスと専門知識が必要

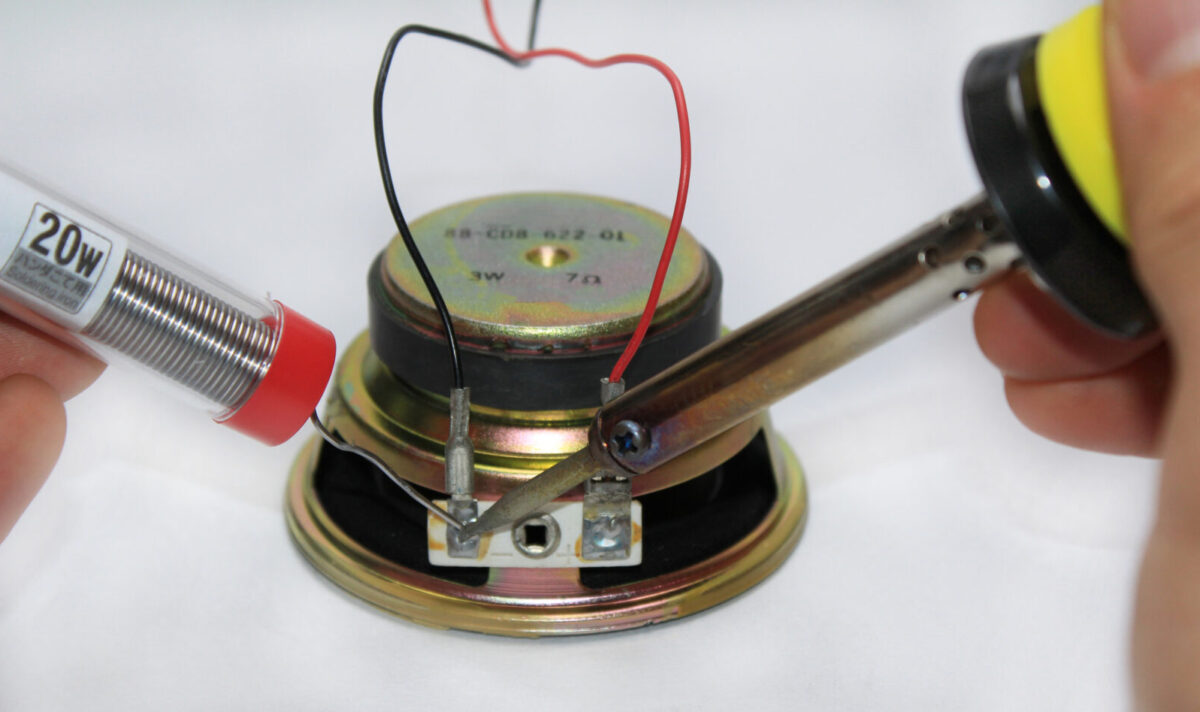

はんだ付けは、電子機器の品質を左右する重要な工程ですが、熟練技術者が目視で検査する工程も多く、微細な不良や人為的な誤差が発生しやすいといった課題があります。

そこで、近年注目されているのが、AI(人工知能)を活用したはんだ付け検査です。画像認識AIを活用した外観検査は、従来の目視検査では見逃しがちな微小な不良も高精度に検出でき、検査の一貫性を担保しながら、製造工程全体の効率化とコスト削減に大きく貢献します。

本記事では、目視からAOI、X線、そして注目されるAI検査まで、各種はんだ付け検査方法の概要とメリット・デメリットを解説します。特にAIを活用することで、どのように微細な不良検出精度を高め、検査の一貫性を保ち、データに基づいた工程改善を実現できるのかを具体的に掘り下げます。

この記事を読むことで、自社の製品や生産ラインに最適な検査方法を選定し、品質向上と生産効率化を実現するための実践的な知見を得られます。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

外観検査に強いAI開発会社をご自分で選びたい場合はこちらで特集していますので併せてご覧ください。

目次

はんだ付けの検査方法

はんだ付けの検査には、製造ラインの規模や製品の特性に応じて、さまざまな方法が採用されています。

- 目視検査

- 自動光学検査(AOI)

- 3次元外観検査

- X線検査

- 導通検査

- 絶縁抵抗検査

- AI検査

上記の検査方法について、概要やメリット、デメリットを交えながら紹介します。

目視検査

専用の検査機器が提供される中、導入コストの都合から依然として多くの企業が目視検査を採用しています。目視検査は、熟練した作業者が拡大鏡や顕微鏡、照明などを利用して、はんだ付け部分を肉眼で確認する方法であり、初期投資が少なくシンプルな作業工程で実施できます。

従業員の経験やノウハウによってはワークに依らず、柔軟な検査対応が可能です。一方、作業者の疲労や主観による見落としが発生しやすく、高速生産ラインにおいて均一な品質保証が難しい点がデメリットです。

関連記事:「 目視検査とは?種類・方法・課題を徹底解説!」

自動光学検査(AOI)

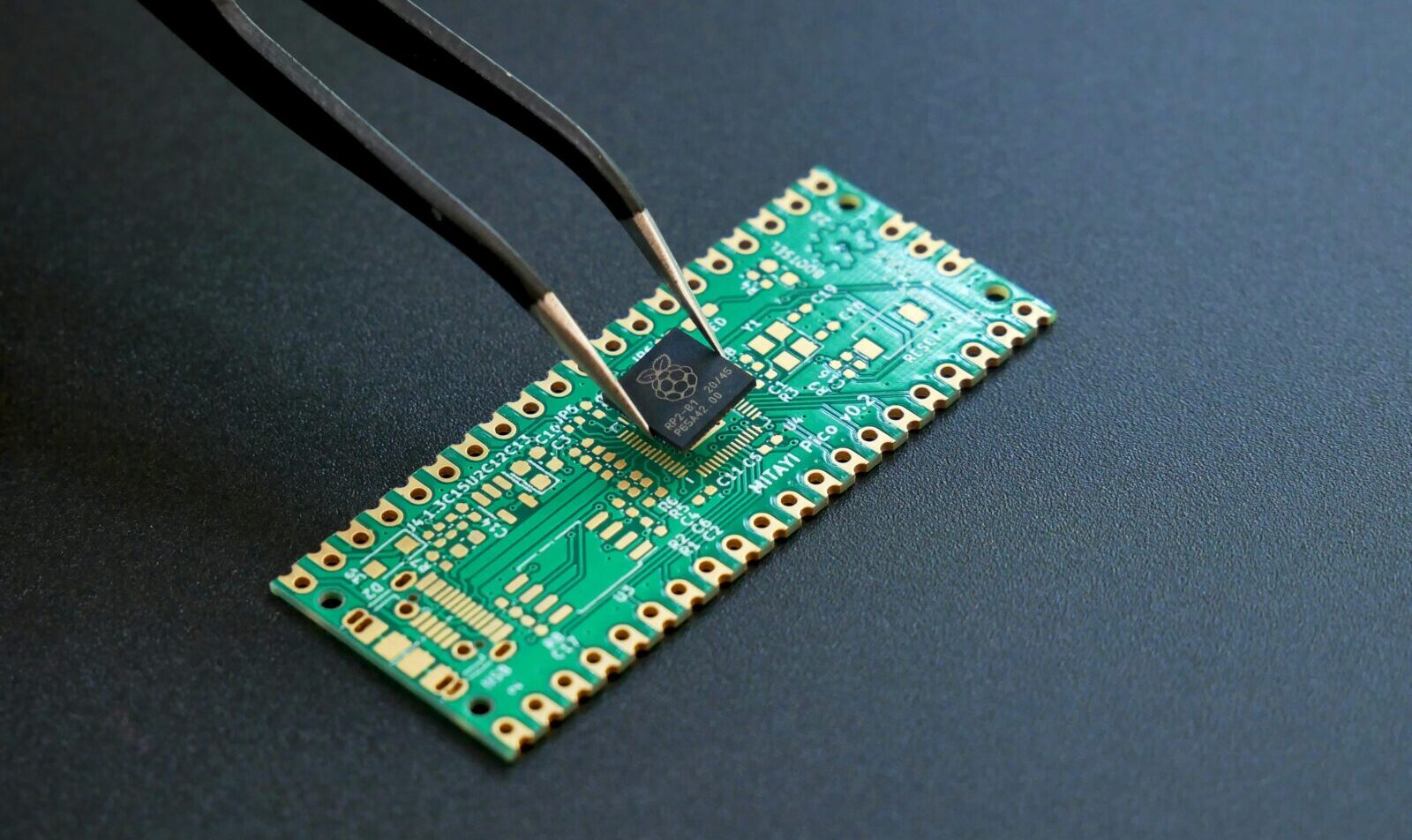

自動光学検査(AOI: Automated Optical Inspection)は、高解像度カメラや専用センサーで撮影した画像を専用ソフトウェアで解析する手法です。基板やはんだ付け箇所をカメラで撮影し、事前に設定された良否判定基準に基づいて自動で検査を行います。

ブリッジや量不足、クラックといったはんだ付け状態の異常を自動的に検出できるため、高速かつ高精度な検査が可能です。

また、検査結果の統計的データを蓄積することで、工程の改善やトラブルの早期発見につながります。

一方、カメラの視野や照明条件の影響を受けやすく、検査環境によっては期待する精度を得られない場合があります。特に、部品の陰になる部分や光沢の強い部分の検査が難しい場合があります。

近年はAI(人工知能)を搭載した自動検査装置も増えています。

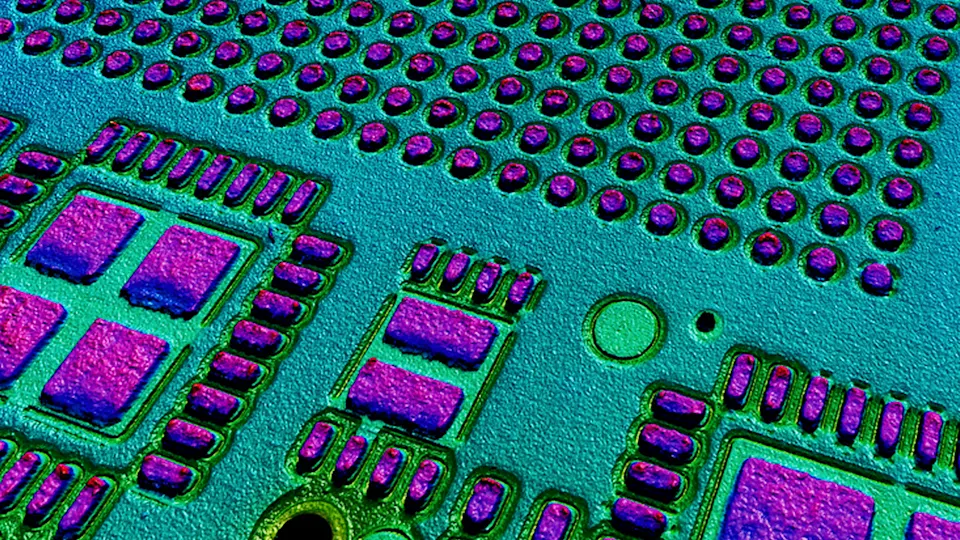

3次元外観検査

レーザーや構造化光などを利用して、はんだ付けの3次元形状を測定します。高さ情報や断面積などを評価することで、より詳細な品質評価が可能です。

はんだの体積や形状不良を高精度に検出できます。一方、導入コストがさらに高くなる場合があります。

X線検査

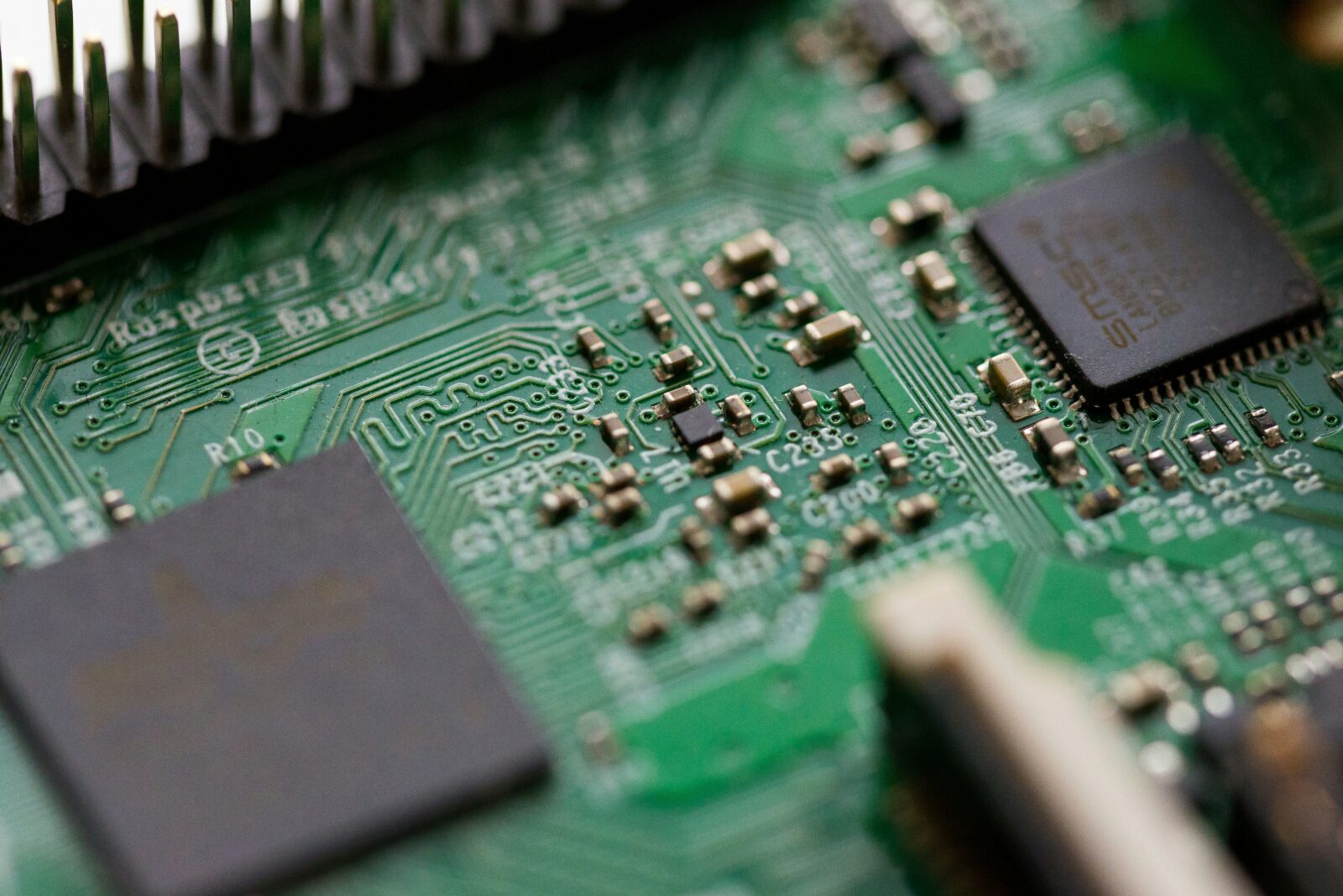

X線検査は、BGAパッケージなど、はんだ付けの内部状態や外観からは判別しにくい部分や、目視では確認できない接合部の内部をX線で撮影・解析する非破壊検査法です。

X線検査により、はんだ内部の密着不良や空洞、微小な亀裂など、外部からは見えない不具合を検出できます。

一方、X線設備は高価で、運用や解析には専門知識が必要となるため、初期投資や維持管理コストが増大します。また、撮影および解析に一定の時間を要するため、生産ラインのスループットとのバランスの検討も必要です。

導通検査

代表的な電気的検査のひとつで、回路が正常に接続されているかを確認します。テスターなどを用いて、指定された箇所間の電気的な導通をチェックします。

はんだ不良による断線やショートがないかを確認します。

絶縁抵抗検査

隣接する回路間に意図しない電流が流れないかを確認します。絶縁抵抗計を用いて、指定された箇所間の絶縁抵抗値を測定します。

はんだブリッジや異物混入による絶縁不良がないかを確認します。

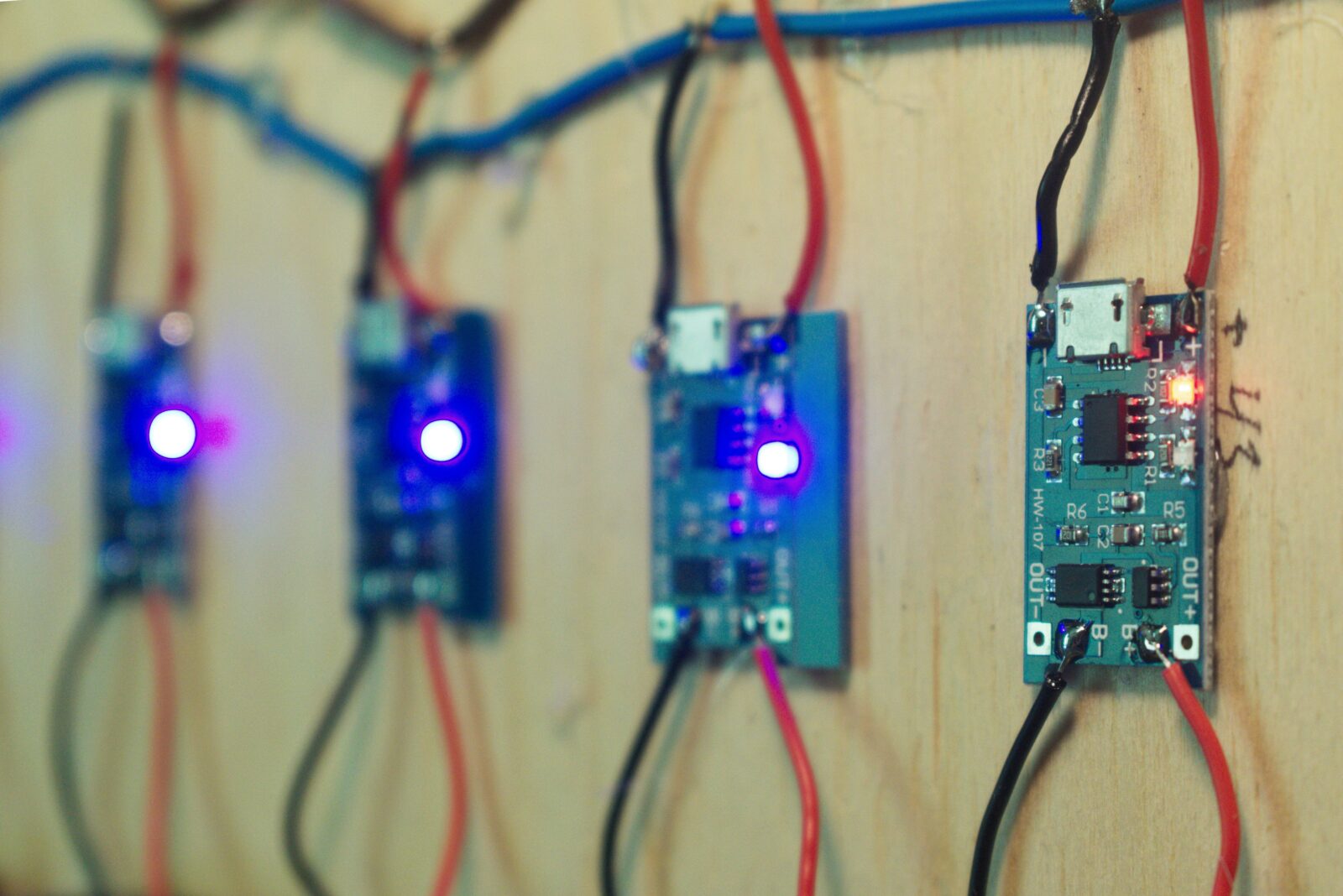

AI外観検査

AIによる外観検査は、はんだ付けの接合部に特化した画像認識AI技術を活用し、撮影したはんだ付け画像の微細な特徴を解析する手法です。

例えば、部品間で発生しがちなはんだブリッジや、はんだ不足による接合不良、「はんだの飛び出し」や「はんだ塊」のような異常状態を、従来のルールベースでは捉えきれない微細な違いまで高精度に判別します。

膨大なはんだ付け検査のデータをもとに、正常なパターンと不良パターンを識別する仕組みで、熟練の従業員と同等レベルの検査精度を期待できます。

また、リアルタイムで検査結果をフィードバックできるため、製造ライン上で迅速な対策が可能となり、歩留まり改善やコスト削減につながる点もメリットです。

ただし、各製品固有のはんだ付けパターンに対応するために、学習データの収集や工程変更に伴う再学習やチューニングが必要なため、AIやはんだ付け不良に関する高度な専門知識が必要です。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

はんだ付けの検査で検討すべき課題

はんだ付けの検査を検討する際には、様々な課題を考慮する必要があります。これらの課題を適切に理解し、対策を講じることで、より効果的で効率的な検査体制を構築できます。主な検討課題を以下に示します。

検査の目的と品質基準の設定

製品の信頼性要求レベルは、はんだ付け検査プロセスの基盤となります。航空宇宙分野や医療機器産業においては、IPC-A-610クラス3相当の高度な品質基準の適用が不可欠であり、X線透過検査やAOI(自動光学検査)、AIによる検査などの先進的検査技術の導入が求められます。

製品不良発生時のリスク分析に基づいた検査ポイントの重点配分は、限られた検査リソースを最適化する上で重要な戦略となります。また、ISO 13485やJISQ 9100などの業界規格に加え、顧客固有の品質要求仕様書(SQR)に準拠した検査体制の構築が、グローバルサプライチェーンにおける競争優位性を確保します。

これらの要素を統合した社内品質マネジメントシステムの確立により、品質コストの最適化と顧客満足度の向上を同時に実現することが可能となります。

検査方法の選択と導入

製品特性に適合した検査技術の選択が高品質はんだ付けの基盤となります。超小型部品(0402/0201サイズ)や高密度実装基板(HDI)においては、従来の目視検査では限界があり、三次元測定機能を備えたAOIシステムや画像認識AIを用いた検査が重要となります。

また、BGA/CSPパッケージなど非可視接合部の品質保証には、マイクロフォーカスX線CT検査の導入が効果的です。検出すべき不良モードに応じた検査手法のマトリクス化(外観不良→AOI、内部欠陥→X線CT、電気的特性→ICT/FCT)により、見逃しリスクを最小化できます。

設備投資においては、初期導入コストだけでなく、運用コスト(校正頻度、消耗品、保守契約)とROIを総合的に評価し、中長期的な品質コスト低減に寄与する最適なソリューションを選定すべきです。生産ラインにおける検査のタクトタイムが全体の生産性を左右するため、インライン検査の自動化と検査データの即時フィードバック機構の構築が競争力強化に直結します。

環境への配慮

はんだ付け検査工程の環境負荷低減は重要な経営課題となっています。VOC(揮発性有機化合物)を含有する従来型洗浄剤に代わる水系・準水系洗浄剤の採用や、ハロゲンフリー検査用フラックス(IPC J-STD-004B準拠)への移行により、作業環境の安全性向上と環境負荷の軽減を同時に実現できます。

また、検査装置選定においては、省エネルギー設計(スタンバイモード搭載、LED照明採用)の最新機種を優先することで、年間消費電力を削減可能です。

検査工程で発生する不良基板や使用済み消耗品については、欧州RoHS/REACH規制およびISO 14001に準拠した分別回収システムと認定リサイクル業者との連携構築により、廃棄物の資源化率を高めることが重要です。

環境配慮型検査プロセスの確立は、単なるコンプライアンス対応を超え、カーボンニュートラル宣言企業とのサプライチェーン連携強化による新たなビジネス機会創出にも直結します。

AIをはんだ付けの検査方法で活用するメリット

AIによる外観検査は、はんだ付けだけでなく、組立検査や溶接検査、半導体、ラベル、そしてガラス製品と言った製造業で不可欠な検査に活用されています。AIをはんだ付けの検査工程に取り入れることで、以下メリットをもたらします。

- 過検知の削減

- 微細な欠陥や複雑なエラーの検出

- 検査の一貫性を担保

- データ分析による生産性向上

- コストの削減

- より高度な3D検査の実現

AIをはんだ付けの検査方法で活用するメリットについて、従来のはんだ付け外観検査や目視検査と比較しながら紹介します。

過検知の削減

従来のはんだ付け検査システムでは、固定された閾値に基づいて判定を行います。例えば、電子基板のはんだ接合部における、わずかなはんだ量のばらつきすらも不良と誤認するケースが多く発生していました。

通常、部品間にはごく微小なはんだ量の違いが生じるのは自然な現象ですが、固定基準では照明やカメラの位置など環境条件の変動も影響し、正常なばらつきさえも過検知として扱われていました。

一方、AIは膨大な検査データを学習し、許容範囲内の微細なばらつきと実際の不良を柔軟に識別できます。例えば、電子基板のはんだ付け工程において、多少のはんだ量の違いは正常な変動として学習され、実際に接合不良が発生している場合のみを不良と判定可能です。

従来の固定的な評価基準では判別できなかったはんだ付け不良のパターン認識が可能となり、過検知を抑えられます。

微細な欠陥や複雑なエラーの検出

AIは、人間の目では見落としがちな微細なクラック、ピンホール、異物などを高精度に検出できます。また、過去の不良データや画像データを学習することで、人間には認識が難しい複雑な不良パターンを識別できるようになります。

検査の一貫性を担保

AIの検査システムは、設定されたアルゴリズムに基づいて常に同一の基準で検査を実施します。そのため、目視検査の場合に見られる、検査員の疲労や集中力の低下に伴う検査品質のばらつきを排除できます。

また、環境の変動や照明条件の変化にも柔軟に対応できるため、長期的な運用でも安定したパフォーマンスを維持する点もメリットです。

データ分析による生産性向上

はんだ付け検査の精度は、後続の組立工程に大きな影響を及ぼすため、初期段階での不良検出が重要です。目視検査や従来の検査システムでは、単にはんだ付けの良・不良を判定するのみにとどまる傾向があり、根本的な原因を明らかにできず、不良を減らすことができません。

一方、AIの検査システムは、はんだ付け不良データから製造プロセス内のボトルネックや潜在的な改善ポイントを解析可能です。検査結果をデータとして蓄積し、AIで分析することで、不良の発生傾向や原因を特定しやすくなります。

例えば、不良が発生する傾向のある工程や部位を特定し、早期対策を講じることで、全体の生産ラインの停止や再加工のリスクを低減できます。

結果として、製造工程の歩留まりが改善され、生産性向上につながります。

コストの削減

AIの検査システムは24時間稼働可能なため、検査員のシフトや休憩の調整、熟練度のばらつきによる検査品質の不均一さを解消でき、検査効率が向上します。また、製造工程の早期段階で不良を発見できるため、手戻りや不良品の増加を防ぎ、無駄なコストを削減できます。

さらに、分析機能の活用により、再検査や不良品の廃棄ロスが減少することで、追加の人件費を削減可能です。

そのため、AIの検査システムは初期投資こそ目視検査に比べて高額になるものの、幅広い環境や製品のはんだ付け不良に対応し続けることができ、長期的な運用コストを抑えられます。

従来時間を要していた大量のはんだ付け検査が簡易化されることで、検査員はより高度な作業に注力できるようになり、製造工程全体のコスト効率が向上します。

より高度な3D検査の実現

3次元測定データとAIを組み合わせることで、はんだの形状不良や体積不足などをより詳細に解析できます。

例えば、3Dスキャナーはレーザー光や構造化光を対象物に照射し、反射光を解析することで表面の三次元形状を高精度に点群データとして取得します。また、3次元測定機(CMM: Coordinate Measuring Machine)は接触式のプローブや非接触式のセンサーを用いて、対象物の表面をなぞるように測定し、三次元座標データを取得します。

上記はどちらも高精度な測定が可能ですが、測定に時間がかかる場合があります。

しかし、AIを使うことで、取得された3次元データに対して、従来の外観検査では困難だった詳細な解析が可能になります。はんだのフィレット(盛り上がり)形状の不良(不足、過剰、非対称など)、濡れ広がり不足、部品の傾きや位置ずれなどを、三次元的な形状データに基づいて高精度に検出できます。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

AIを活用したはんだ付けの検査事例

実際にAIを活用し、はんだ付けの外観検査において精度向上や属人化の解消に成功している企業もあります。以下では、AIを活用したはんだ付けの検査事例を紹介します。

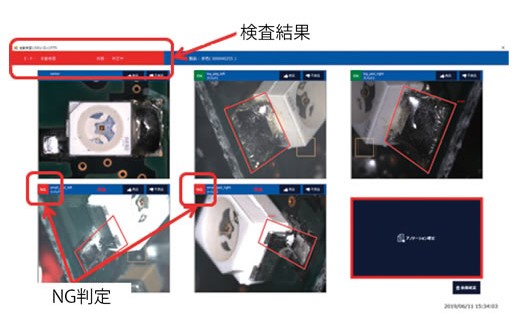

コンマ数%しか発生しない不良はんだ付けの外観検査を自動化(アズビル)

アズビル株式会社では、従来熟練作業者が全て目視で行っていたはんだ付けの外観検査に対して、AI画像検査技術を用いた自動検査に移行することで、グローバル生産の展開を目指しています。

一般的に、AIには良品と不良品それぞれの画像を学習させます。しかし、生産現場では不良品の画像が希少なため、同社は良品画像のみを教師データとする独自の検査アルゴリズムを開発しました。

導入の結果、後工程への不良品流出を排除できた他、過剰判定率が従来の10分の1以下となり、高精度な自動検査を実現しています。

また、新たに導入したレーザー加熱方式により、従来のコテを使用した自動はんだ付け装置に比べ、はんだの要因変化と出来栄えのばらつきを抑えることに成功しました。はんだ付け方法を変えることで、AI画像検査技術にとって扱いやすい範囲に収まったことも、自動検査を推進したと考えられています。

プリント基板のクリームはんだ印刷の不良を柔軟に検査(BASLER)

はんだ接合不良の50%以上がクリームはんだ印刷の不良によって発生するとされており、本工程の品質確保は極めて重要です。不適切な印刷によって部品のずれや外れが発生し、後続の組立工程に深刻な影響を及ぼします。

そこでBasler株式会社は、プリント基板製造におけるクリームはんだ印刷工程に対し、高度な画像解析が可能な「pylon AI」を開発しました。

pylon AIは、ONNXファイルを選択し学習データセットを設定するだけで、対象機器に応じてAIモデルを柔軟にカスタマイズできます。そのため、使いやすさと高度な精度を両立した検査環境の構築が可能です。

導入により、はんだの位置ずれや体積異常を正確に検出し、部品実装前に不良を発見・対応でき、修正作業の時間や労力の削減につながります。

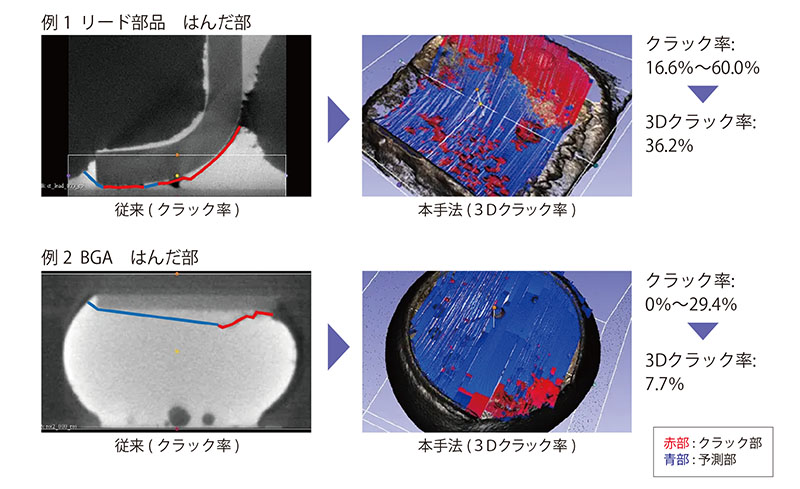

はんだのクラック率測定検査の属人化を解消(クオルテック)

クオルテック株式会社では、従来はんだのクラック率測定検査における属人化が課題でした。従来の検査方法では、特定の断面のみを観察するため、クラックの全体像やクラックの入り方の予測が困難だったのです。

検査の属人化問題に対して、独自開発のAI技術を活用することで、属人化しない高速かつ高精度な検査を実現しました。具体的には、X線CTによる三次元的な画像取得とAIによる検出・可視化を組み合わせることで、ボイドやクラックを立体的かつ定量的に評価できるようになりました。

さらに、従来の平面的なクラック率計測に比べ、3Dクラック率計測ではより精度の高い結果を得られる上、加工ダメージのない検査が可能なため、試験の継続や経時変化の観察も行えるようになりました。

これにより、経験や勘に頼らない再現性の高い検査体制が整い、検査の標準化・効率化が大きく前進しています。

はんだ付け検査にAIを導入する手順

はんだ付け検査にAIを導入する手順は、以下のとおりです。

| はんだ付け検査におけるAI導入手順 | 詳細 |

|---|---|

| 1.現状のはんだ付け検査と課題の分析 |

|

| 2.はんだ付け検査に特化したAIハードウェア・ソフトウェアの選定 |

|

| 3.データ収集とアノテーション |

|

| 4.AIシステムの訓練と検査精度の評価 |

|

| 5.実製造ラインへのAI検査システムの統合と運用 |

|

| 6.チームの研修とサポート体制の確立 |

|

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

はんだ付けの検査方法についてよくある質問まとめ

- はんだ付け検査でAIを導入するメリットは何ですか?

AI検査は、目視検査で起こりがちな検査員の疲労や主観による品質のばらつき、見逃しを防ぎ、一貫した高精度な検査を実現します。

また、従来のAOIなどルールベースの検査では難しかった、微細な欠陥や複雑なパターンの不良、許容範囲内のばらつきと実際の不良との識別能力に優れており、過検知を削減できます。さらに、検査データの蓄積・分析により、不良発生の原因究明や製造プロセスの改善にも貢献します。

- AIではんだ付け検査を導入する場合、どのような準備が必要ですか?

AIはんだ付け検査の導入には、まず現状の検査プロセスと課題を明確にし、検査目的と品質基準を設定します。次に、はんだ付けに適した高解像度カメラ等のハードウェアとAIソフトウェアを選定します。

最も重要な準備として、AIモデルの学習に必要な「正常なはんだ付け」と「様々な種類の不良はんだ付け」の画像を大量に収集し、不良の種類や位置などを正確に付与(アノテーション)する作業が必要です。その後、AIモデルを訓練し、精度を評価した上で実ラインへ統合します。

まとめ

はんだ付け検査方法は、目視検査や自動光学検査、X線検査など多様な方法があります。特に近年注目を集めるのが、AIを活用した検査方法です。

ただし、AI検査システムの導入と効果的な運用には、自社の具体的な課題分析、適切な技術選定、質の高い教師データの準備、そして継続的な精度評価と改善が不可欠です。これらのプロセスには、画像認識や機械学習、対象となる製品やはんだ付けプロセスに関する専門的な知識が求められる場面も少なくありません。

もし、自社の状況に合わせた最適なAI検査ソリューションの選定や導入計画、費用対効果の試算など、より具体的な検討を進めたい場合は、専門知識を持つベンダーやコンサルタントに相談することをおすすめします。

外観検査に強いAI開発会社をご自分で選びたい場合はこちらで特集していますので併せてご覧ください。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、お客様の課題ヒアリングや企業のご紹介を実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp