製造業のAI導入・活用事例24選!生産性向上・工場自動化は可能?メリット・失敗事例も解説【2025年最新版】

最終更新日:2026年01月16日

記事監修者:森下 佳宏|BizTech株式会社 代表取締役

外観検査、異常検知、予知保全、生産管理や需要予測など様々な業務において、製造業でのAI(人工知能)の導入が日々進んでいます。

さらに、生成AI(ジェネレーティブAI)の登場により、技能継承などデジタルトランスフォーメーション(DX)がますます加速しています。

本記事では、製造業にAIを導入・活用することで得られるメリットを、実際の自動化事例を交えて紹介します。成功事例だけでなく失敗事例や原因も解説しますので、ぜひ参考にしてください。

製造業以外の様々な業界のAI導入事例についてはこちらをご参考ください。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

製造業に強いAI開発会社をご自分で選びたい方はこちらで特集していますので併せてご覧ください。

目次

- 1 工場へのAI導入・活用事例14選

- 1.1 化学プラントの自律制御(横河電機)

- 1.2 製造業のAIエージェント活用事例(横河電機)

- 1.3 低コストで検品・外観検査(フツパー)

- 1.4 産業用ロボットのAI活用(アセントロボティクス)

- 1.5 AI内蔵カメラによる計器の自動読み取り(IntegrAI)

- 1.6 姿勢推定による品質管理と作業効率化(富士通)

- 1.7 鋳造条件をスコアリング(スカイディスク)

- 1.8 抜き取りデータから不具合要因の特定(東芝)

- 1.9 異音検査を代替(自動車メーカー)

- 1.10 磁気探傷検査を自動化(トヨタ自動車)

- 1.11 人間のタイヤ成型技術をAIで再現(ブリヂストン)

- 1.12 画像解析による異常検知システムの実用化(ダイセル/日立製作所)

- 1.13 半導体製造でのフォトリソグラフィでのAI活用(NVIDIA/TSMC)

- 1.14 微細加工機に特化したクラウドサービス『AI MACHINE Dr.』を開発(碌々産業)

- 2 製造業での設計や全体最適化のAI導入活用事例10選

- 2.1 製造業の設計をAIで効率化(リュウグウ/SUPWAT)

- 2.2 トランジスタ配置や熱性の予測でのAI活用(エヌビディア)

- 2.3 IoTやAIで製造業のスマートファクトリーを支援(平田機工/インターネットイニシアティブ)

- 2.4 熟練作業員の技術再現で自立型工場(ダイセル)

- 2.5 機器稼働と人員配置の最適化(スカイディスク)

- 2.6 AI-OCRの効率化成功事例(神戸製鋼/AI inside)

- 2.7 調達・製造・出荷をデジタルツインでトレースして品質管理(サントリー)

- 2.8 CFDとAIを組み合わせたハイブリッド技術「NeumaticAI」

- 2.9 適正在庫に向けた社内横断プロジェクト【ライオン】

- 2.10 4M分析へのAI導入で高品質かつ高効率な製造【日立製作所】

- 3 製造業がAI導入を必要とする5つの理由

- 4 製造業へAIを導入する9つのメリット

- 5 製造業へAIを導入する注意点

- 6 製造業へのAI導入活用の失敗6大原因:失敗事例付き

- 7 製造業のAI導入・活用事例についてよくある質問まとめ

- 8 まとめ:AI導入による製造業の更なる発展に期待

工場へのAI導入・活用事例14選

製造業へAIを導入すると具体的にはどれだけの効果があるのでしょうか。ここでは実際に導入し活用した事例を紹介します。

化学プラントの自律制御(横河電機)

制御機器を手掛ける横河電機は、AIで化学プラントを自動制御する技術を開発しました。実際のプラントに強化学習AIが安全に適用できるようになっています。また、これまで手動制御のみでしか対応できなかった箇所をAIが制御できるようになりました。

例えば、化学プラントは天候の変化や気温などの外部からの影響を受けやすいため、現場の作業員がバルブを動かすことによって稼働を調整しなければなりませんでした。AIによって温度や圧力などの10以上あるパラメーターを監視することで、バルブの動きを人の手を介さずに35日間連続で作動させることができるようになりました。

稼働を自動化することが可能となれば、働き手の高齢化問題の解決に貢献できる可能性もあります。プラント稼働を熟知しているベテラン作業員たちが引退の時期を続々迎える中で、安定してどのように稼働を維持させていくかが課題です。

今後は自動化から自律化も見据えて、プラントが自ら学んで動くことも目指し、制御のAIだけでなく、品質の予測や改善点を見つけ出すAIの研究開発も進めています。

関連記事:「プラントエンジニアリング業界でのAI活用メリットは?解決課題・活用事例を徹底解説!」

製造業のAIエージェント活用事例(横河電機)

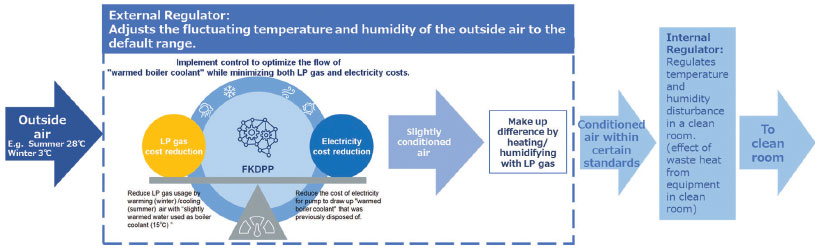

横河電機株式会社は、自社開発の強化学習アルゴリズムのFKDPP(階乗カーネル動的政策計画法)を活用し、製造現場の制御自動化と省エネを実現する産業用オートメーションシステムとして実運用に成功しました。

一般的な強化学習は膨大な試行回数を必要とするため、プラント制御への応用は難しいとされていましたが、FKDPPは30回程度の試行で最適運転を発見可能です。開発後はシミュレーション環境で改良を重ね、酢酸ビニル製造プラントのような複雑なプロセスでも、品質と安全を満たしながら生産量最大化に成功しています。

クリーンルーム環境の維持に欠かせないHVAC(空調)システムをAIに制御させ、エネルギー消費の最適化に挑戦しました。工場のHVACはエネルギー消費の約30%を占め、季節や気温の変化に伴い運用調整が必要となる難しい領域です。

しかし、AIはわずか20回の試行でHVACシステム全体を稼働させ、生産をサポートするのに十分なプロセスモデルを構築できました。最終的な結果として、大規模な設備投資なしに、AI戦略に基づいてLPガス消費量を3.6%削減することに成功しています。

同社が開発したFKDPPベースのAI制御は、従来のPID制御や高度プロセス制御を代替できる次世代技術として期待されています。

低コストで検品・外観検査(フツパー)

AIのスタートアップの株式会社フツパーは、製造業向けの外観検査自働化AIサービスを提供しています。サービスの特徴は、低コストと導入スピードの速さ、精度の高さです。

工場では大量のデータを生成しますが、すべてのデータをクラウドに送って保存したり、サーバー側のAIで処理したりしようとすると、データの通信コストが大幅にかさんでしまいます。

現場近くに置いたエッジ機器側でAI処理が可能なエッジAIを用いているため、通信コストの削減、高速なデータ処理、プライバシーの保護などを可能とします。ネットワークなどの整備に必要な初期工事がないため、手軽に安価で導入が可能です。

ある金属部品製造メーカーで導入したところ、カメラの撮影環境を精密に整備し、不良品の学習データが収集困難であることを踏まえて、良品のみを学習データとして異常検知するようにしました。人間がルーペで見てもわからないようなバリをAIで検品できるようになり、99%を超える精度を実現できたということです。

上記の事例のように、AIの外観検査を用いた開発を検討している方は「外観検査のAI開発に強いプロ厳選の開発会社」の記事をご覧ください。

産業用ロボットのAI活用(アセントロボティクス)

アセントロボティクス株式会社は、バラバラに置かれた物体をカメラで認識し、つかみ方を自動で判断、動作可能な制御ソフトを開発しました。産業用ロボットには部品などをつかむバラ積みロボットがあり、AIを活用した製品やソリューションも多くあります。

部品などのCADデータをもとに、光の当たり具合・部品の重なり方といった想定されるパターンを約9万通り作成し、ソフトに搭載したAIが学習します。

学習が完了したら、ロボットはアームに取り付けられたカメラで対象物を画像認識し、アームの動かし方、つかみ方を自動で調整できます。導入にかかる時間やコストを削減できる点が特徴です。

アセントロボティクスは、産業用ロボット向けソフトウェアの開発や販売を長く手掛けています。今後は物流現場向けのサービスも強化していくということです。

物流現場では扱う量が数億個にのぼることもあるため、対応するには自律的に判断するソフトが必要になります。製造業でのロボット開発で培ったノウハウを活かし、より作業が難しくなる物流現場に応用させます。

ロボットにAIを結合させるメリット、活用事例についてこちらで特集しています。

AI内蔵カメラによる計器の自動読み取り(IntegrAI)

株式会社IntegrAIは、AI内臓のカメラで製造機器が示す数値などのあらゆる情報を自動データ化するシステムを手掛けています。従来は人による目視で確認していた作業を自動化することで、製造業の働き方改革に貢献することが期待されています。

長岡高専発のスタートアップであるIntegrAIでは小型AIカメラを用いたアナログメーターのデータ化や、AI共同監視システムを開発しました。取り付け方法にも工夫し、AI内蔵カメラを磁石で取り付ける方式なので、どのような機械設備でも簡単に設置可能です。

化学工場や金属製品工場などでの利用が見込まれ、稼働状況の確認、品質改善のためのデータ取得など通常は目視で実施していた確認や記録の作業を自動化できます。アナログメーターをカメラで連続で秒単位で撮影することで、手作業よりも細かくデータ収集でき、遠隔地からでも安全に監視や異常アラートの発報が可能です。

国内の工場でのIoT導入率は2021年時点でも10%に達しておらずデジタル化が進んでいません。IntegrAIのシステムは電源さえあれば設置できます。大掛かりな装置は不要なため導入コストを抑えられる点が特徴です。

上記の事例のように、AIの画像解析を用いた開発を検討している方は「画像認識・画像解析のAI開発に強いプロ厳選の開発会社」の記事をご覧ください。

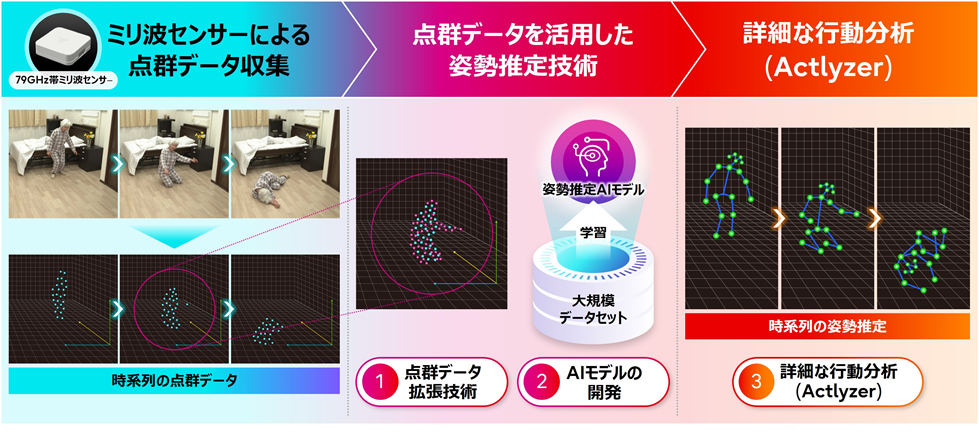

姿勢推定による品質管理と作業効率化(富士通)

製造業では、姿勢推定AIが品質管理と作業効率化に活用されています。作業者の動作を解析することで、無駄な動きを省き、効率的な動きを見出すことが可能になりました。

また、姿勢推定AIは作業者の危険な動きを識別することで、安全性の高い作業環境づくりにも貢献しています。

例えば、富士通では、ミリ波センサーで収集した点群データをAIで解析して人の姿勢を高精度に推定する新技術を開発しました。この技術は工場などの製造現場での作業分析や安全管理に活用できます。

暗所や遮蔽物がある環境でも高精度な姿勢推定を実現できます。この技術により、工場内の作業者の動きをリアルタイムで把握し、危険な姿勢や動作を検知することで事故防止につながります。また、作業の効率化や自動化の検討にも活用できます。

関連記事:「姿勢推定AIとは?仕組み・活用事例・使われるアルゴリズムを徹底解説!」

鋳造条件をスコアリング(スカイディスク)

スカイディスクは、自動車メーカーと連携し、鋳造条件をスコアリングするAIを導入しました。従来は、熟練の検査員が射出ごとに変異、圧力、速度などの大量の波形データを目視点検し、鋳造条件の判断をしていたそうです。しかしながら、そのような熟練者の人数が減っており、技術継承が課題となっていました。

AI導入後は、AIによって波形データをチェックし、正常波形と異なる個所を減点するようにしたそうです。人間は点数がOKかNGかを判断するだけでよく、大幅な効率化が達成されました。

抜き取りデータから不具合要因の特定(東芝)

東芝は、大学共同利用機関法人 情報・システム研究機構 統計数理研究所とともに、大量の欠損を含むデータからでも不具合の要因を特定するAIを開発しました。

工場やプラントなどの製造現場では、製造物のさまざまなデータが日々大量に蓄積されます。しかしながら、収集されるデータには測定ミスや通信エラーが発生し、また、抜き取り検査しか行わないために全体の1割程度しかデータが収集できない場合もあるそうです。

新しく開発されたAIはこのような欠損値の多いデータからでも高精度な回帰モデルを構築可能となっています。ほかの最先端アルゴリズムと比べ、推定誤差を約41%削減することに成功したそうです。

異音検査を代替(自動車メーカー)

ある自動車メーカーでは、音による官能検査(異音検査)について、検査員によるばらつきや、熟練検査員の人材確保が問題となっていました。また、異音を聞き分ける作業自体が検査員の精神的ストレスとなっている可能性もあったとのことです。

そこで、手動による官能検査を音データをもとにしたAIに置き換えることで、人手に頼らず、均一かつ効率的な検査が可能になりました。

磁気探傷検査を自動化(トヨタ自動車)

トヨタ自動車では磁気探傷検査をAIによって自動化しました。外観目視検査では検出できないキズを検査することが目的です。熟練工を要する業務でぜひ自動化したいと考えていたそうですが、一般的なマシンビジョンでは不良品を良品と判定する見逃し率が32%、良品を不良品と判定する過検出率は35%も発生し、導入するには精度が低すぎたそうです。

これに対して、シーイーシーのAIであるWiseImagingを導入することで、見逃し率は0%、過検出率は8%と大幅に精度を改善することができたとのこと。これにより、これまで2交代勤務で4人おいていた人的リソースを2人に削減できたそうです。

人間のタイヤ成型技術をAIで再現(ブリヂストン)

タイヤ製造大手のブリヂストンは、2016年にAIを導入したタイヤ成型システムである「EXAMATION」を公開しました。AIにより、大量の情報とデータが取り込めるようになり、人間の高度な技術とノウハウが吸収できるようになりました。また、一度構築したAIはかんたんにコピーして使うことができます。

ブリヂストンでは、2002年に世界で初めて部材工程から検査工程までの自動化に既に成功しています。それだけでもすごいことですが、2002年当時はまだAIの技術が十分発展しておらず、工場のIT化と完全自動化にとどまっていたそうです。

その後、2016年のAI導入により、より精度が高いタイヤを作れるようになり、例えばタイヤの真円度はAI化以前より15%向上したそうです。また、成形工程では、複数の工程を同時に制御できるようになり、生産性が約2倍に向上しました。

画像解析による異常検知システムの実用化(ダイセル/日立製作所)

株式会社ダイセルは日立製作所と共同で、画像解析技術を用いた異音検知システムの開発を行いました。標準作業手順からの逸脱動作や異常が発生した場合、画像解析で検知して監督者のウェアラブル端末にアラートを通知するように開発されています。

さらに、異常検知だけでなく、エリア内の画像分析を行い人員の最適配置と作業を分析することを可能にし作業効率の向上にも貢献しました。

成果として、人、設備、材料の状態を監視することができるようになり、製品の工程内保証率が向上しています。画像解析によって得られたデータにより、予防処置や異常事態の未然防止が可能になりました。

半導体製造でのフォトリソグラフィでのAI活用(NVIDIA/TSMC)

NVIDIAとTSMCは半導体製造プロセスにおける最も計算負荷の高いフォトリソグラフィ(回路パターンをシリコンに転写する工程)を加速させるために「cuLitho」というコンピューテーショナルリソグラフィプラットフォームを共同で活用しています。

cuLithoは、GPUアクセラレーテッドコンピューティングを利用することで、フォトリソグラフィプロセスを大幅に高速化し、次世代半導体チップの物理的限界を押し広げることを可能にしています。

従来のCPUベースの計算処理と比較して、cuLithoを使用すると45〜60倍の処理速度向上が実現します。具体的には、350台のNVIDIA H100システムが40,000台のCPUシステムの仕事を代替でき、製造時間の短縮、コスト削減、省スペース化、消費電力削減といった多くのメリットをもたらします。

さらに、NVIDIAは生成AIを応用したアルゴリズムも開発しており、これによりcuLithoプラットフォームの価値がさらに高められています。この生成AIワークフローは、従来のcuLithoによる高速化に加えて、さらに2倍のスピードアップを実現することが実証されています。

関連記事:「フォトリソグラフィの課題をAIで解決?工程・AI導入のメリット・事例を徹底解説」

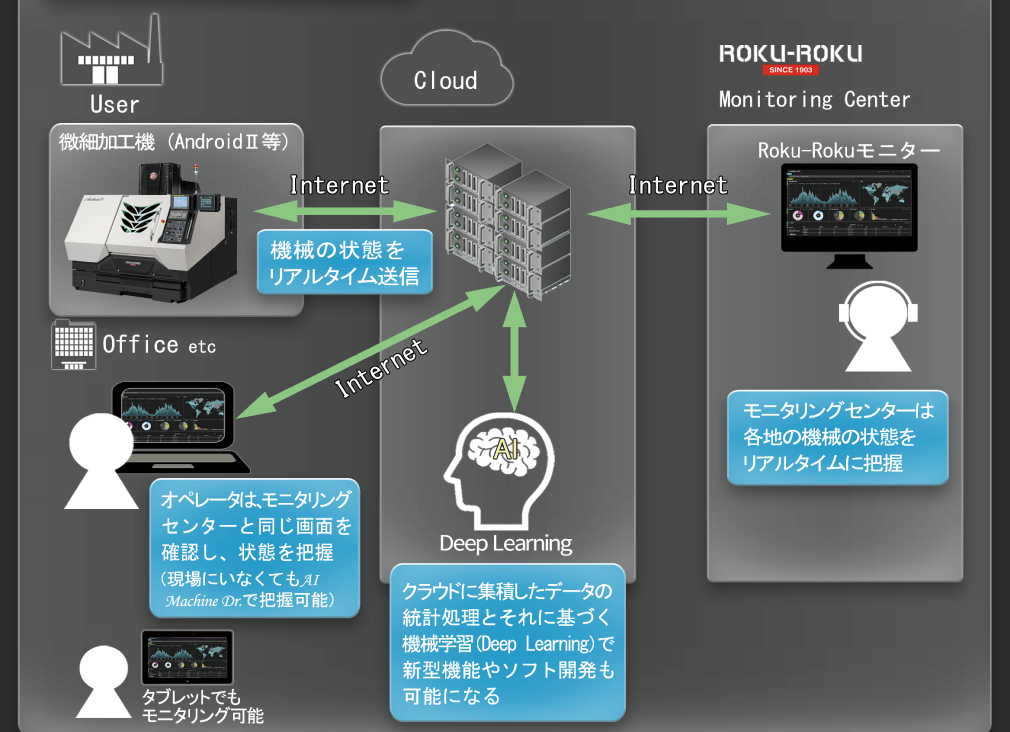

微細加工機に特化したクラウドサービス『AI MACHINE Dr.』を開発(碌々産業)

碌々産業は、微細加工機の精度維持と安定稼働を目的としたクラウドサービス『AI MACHINE Dr.』を開発しました。

最大36項目に及ぶ機体情報を最短10ミリ秒間隔で収集し、クラウド上でリアルタイムに監視・分析することで、ミクロン単位の加工精度を持続的に確保することを目指しています。

従来のIoTアプリケーションでは、稼働率向上や異常検知に焦点を当てていたのに対し、『AI MACHINE Dr.』は加工品質の安定維持に特化している点が特徴です。加工室内の温度や機械設置場所の室温などのデータを収集し、これまで見逃されがちだった微細な異常信号を事前に察知することが可能です。

微細加工機の予防保全や不良加工の予知が可能となり、製造現場の品質管理が安定しています。

関連記事:「微細加工技術にAIを活用するメリットは?主要技術から従来の課題、注意点・導入事例を徹底解説」

AIの画像認識・画像解析技術を用いたAI開発を検討している方は「画像認識・画像解析のAI開発に強いプロ厳選の開発会社」の記事をご覧ください。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

製造業での設計や全体最適化のAI導入活用事例10選

製造業で設計・生産計画へAIを導入すると具体的にはどれだけの効果があるのでしょうか。ここでは実際に導入し活用した事例を紹介します。

製造業の設計をAIで効率化(リュウグウ/SUPWAT)

包装資材全般の製造や販売を手掛けるリュウグウ株式会社では、製造業の設計をAIで効率化するサービス「WALL」を導入しました。株式会社SUPWATが開発する「WALL」は、製造業のデータ活用によって、製品開発での材料選定を自動化するソフトウェアです。

製造業では製品開発でさまざまな材料の中から選定し、どのように製造をするか試行錯誤する場合が少なくありません。

リュウグウは文系や業界未経験者が多く勤務しているため、材料についての知識は作業しながら覚えていかなければなりませんでした。経験により培ったノウハウによるオペレーションが基盤となっていることが強みであり、弱点でもありました。

経験をもとにした作業が多くなるので、熟練者など一部の人たちに負担が集中します。また、人手不足の中での人材確保も見据えていかなければなりません。しかし、「WALL」の導入により製造業での実験や解析部分の業務を効率化することが可能となりました。

明確に数値化して運用することで、研究者や理系出身ではなくても蓄積されたデータやサンプルの結果を入力すれば誰でも理解できるメリットを考えて、導入に至ったということです。

関連記事:「マテリアルズ・インフォマティクスとは?国内の成功例は?材料開発でのメリット・課題を解説!」

トランジスタ配置や熱性の予測でのAI活用(エヌビディア)

NVIDIAは、半導体設計におけるトランジスタ配置や熱特性の予測に、AI技術を導入しています。Ansysとの協業により、NVIDIAのAIフレームワークであるModulusを統合し、熱シミュレーションの高速化を実現しています。

この取り組みにより、従来の手法と比較して100倍以上のスピードアップが達成され、短時間で最適な設計を特定できるようになりました。

関連記事:「半導体設計とは?重要である理由や問題点、AIを活用するメリット、企業事例を徹底解説」

IoTやAIで製造業のスマートファクトリーを支援(平田機工/インターネットイニシアティブ)

平田機工株式会社はロボット製造業であり、製品を作るための設備である生産設備も手掛けています。株式会社IIJ(インターネットイニシアティブ)と平田機工が共同で開発した「コグニティブ・ファクトリー」は、製造業のスマートファクトリー化およびプロセス改革の推進を可能としています。

工場の見える化を通じて、最終的に自動化や自律化につなげていきます。

スマートファクトリーとは何か?導入実例についてはこちらの記事で分かりやすく解説しています。

IoTやAI技術を活用して生産管理を自動化・最適化し、工場の課題を分析し、AIカメラやIoTセンサーなどの機器や通信環境を一括提供します。ラインナップはデジタル化から自動最適化支援までの4段階です。

IoTセンサーで可能になること、導入方法についてこちらの記事で分かりやすく解説しています。

AI活用は、PDCAサイクルのC(Check)のステップにおいて、生産ラインから取得したデータをAIの解析技術で分析します。設備の故障を予測して、生産良品率や設備の稼働率を向上することが期待されています。

こちらで生産管理でAIを活用して効率向上した事例を詳しく説明しています。

熟練作業員の技術再現で自立型工場(ダイセル)

化学メーカーで酢酸セルロース製造大手の株式会社ダイセルでは、自律型工場の実現に取り組んでいます。酢酸セルロースはフィルムやたばこフィルターの原料になり、多くの用途があります。

東京大学と共同で開発したAIに、過去に蓄積した熟練作業員のノウハウや意思決定の記録約840万件から抽出したデータを学習させました。設備の稼働状況、製造工程中の品質の変化や、どう対応したかの操作履歴などのデータを蓄積したものです。

工場ではAIが司令塔となって、無駄の少ない運転や、設備の変調を予測することでコスト削減や生産性の改善が可能です。ベテラン技術者の大量退職による生産性低下が懸念される中で、大幅な生産性向上に寄与しました。

化学プラントでは製造工程が見えにくく、トラブルの解決に多くの時間がかかってしまう傾向があります。AIを活用した自律型工場により、変調を事前に予測して故障を防ぎ、過剰な設備メンテナンスの無駄をなくすことを目指しています。

機器稼働と人員配置の最適化(スカイディスク)

ある自動車部品メーカーでは、スカイディスク社と連携し、生産計画の策定作業をAI化したそうです。これまではベテラン社員5~6名が丸3日間かけて、経験則をもとに生産計画を立てていました。それでも、不良品発生などにより計画は日々修正され、機器に空きがある日もあったり、作業員に残業発生する日もあったりと、日によるばらつきが発生します。

これに対して、AI導入より、計画案が数分で出せるようになり大幅に効率が改善されたそうです。空き状況や不良発生をAIの学習に生かすことで、さらなる精度アップも見込めます。

AI-OCRの効率化成功事例(神戸製鋼/AI inside)

大手鉄鋼メーカー株式会社神戸製鋼所では、AI inside株式会社開発のAI-OCRを導入したことで、業務時間の削減だけでなく精神的な負担も軽減されました。製造業の現場では手書き文字や数字などの品質記録が大量に発生しますが、紙による点検記録をデータ化するには多くの人手が必要です。

株式会社神戸製鋼も例外ではなく、取引先や仕入れ先からの伝票や、協力会社からの納品書や作業証明書など、日々多くの手書き帳票が発生していました。すべてを手入力でデータ化する作業は、本来の業務への時間が削られたり、入力ミスでの手戻りが発生したりと現場への負担が大きいことが課題でした。

導入したAI-OCR「DX Suite」は、AI inside株式会社が提供しており、業界を問わず幅広く活用されています。AI-OCRとRPAを組み合わせることで製造業での効率化が実現しました。

また、全社で同じツールを使用することにより、ノウハウが蓄積されるため使い方の共有も楽になりました。

上記の事例のように、AI-OCRを用いた作業自動化を検討している方は「AI-OCR商品比較」の記事をご覧ください。

調達・製造・出荷をデジタルツインでトレースして品質管理(サントリー)

サントリー食品インターナショナル株式会社では、調達・製造・出荷過程における全てのデータをIoTに集約してデジタルツイン空間を作り、製品1つ1つと対応データを紐づけることで、高度なトレースを実現しました。デジタルツインは、AI技術により現実世界をリアルタイムでシミュレーションする技術です。

デジタルツインとは?、メタバースとの違いや導入メリットについてはこちらの記事で特集しています。

デジタルツインの導入により、生産設備や機器のエラー原因を瞬時に特定できるようになったため、生産性も向上しました。設備に流量計や導電率などのIoTセンサーを取り付け、蓄積したデータに基づいて、製造設備の異常を予測するシステムです。

デジタルツイン導入の副産物として、報告書作成や単調なルーティン作業をAIに任せることができるようになったため、人員削減による働き方改革の推進も可能にしました。

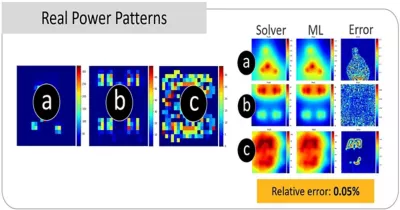

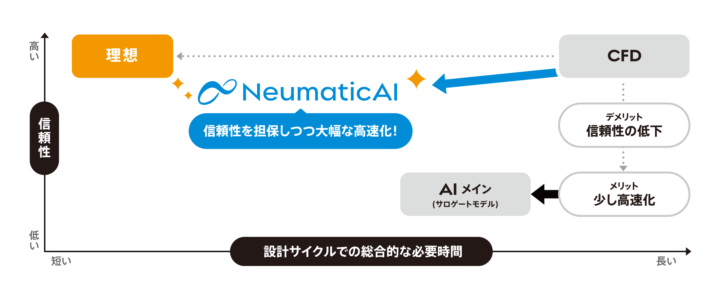

CFDとAIを組み合わせたハイブリッド技術「NeumaticAI」

株式会社アラヤが開発した「NeumaticAI」は、従来の数値流体力学(CFD)技術と人工知能(AI)を組み合わせたハイブリッド技術です。CFDの一部プロセスをAIで高度化することで、計算時間の短縮と精度の向上を達成しています。

AIが離散誤差を吸収することで、計算の高速化が可能になり、流体解析の高速化と高い信頼性の両立を実現しています。

この手法により、少量の学習データでも高い汎化性能と信頼性のある解析結果が期待できます。

関連記事:「CFD解析にAI活用は有効?解決できる流体解析の課題、導入の注意点・事例を徹底解説」

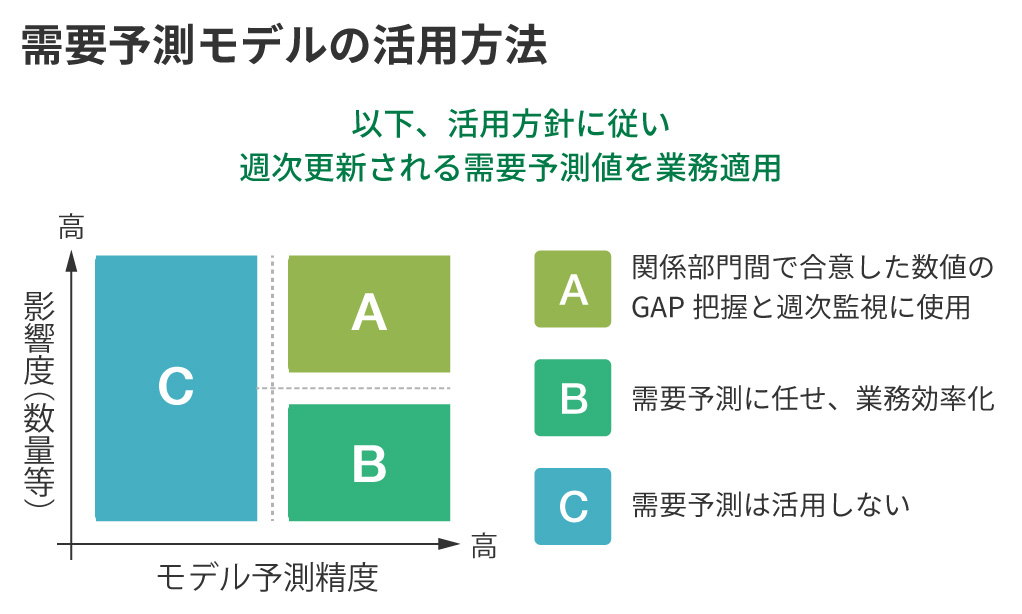

適正在庫に向けた社内横断プロジェクト【ライオン】

ライオンは「サステナブルなサプライチェーンマネジメント基盤構築」を掲げ、適正在庫の実現を目指してAIを活用した需要予測に取り組んでいます。

従来、販売部門と生産部門はそれぞれ独立したデータをもとに計画を立てていたため、需要と生産能力のギャップが生じることがありました。その結果、在庫の過不足や供給遅延といった課題が発生していました。

この問題を解決するため、ライオンは「経営・販売・生産等のデータ連携(ワンナンバー化)」を推進し、複数の部門が連携してAIを活用した需要予測モデルの実用化に取り組んでいます。

具体的には、製品のライフサイクルや需要特性に応じた最適な予測手法を検討しながら、より高精度な需要予測を実現し、生産計画や購買計画の精度向上を目指しています。大規模な取り組みで難易度の高いプロジェクトですが、部門間のデータ連携を強化し、適正在庫の実現に向けた取り組みを加速させています。

関連記事:「サプライチェーンマネジメントとは?重要性・AIが果たす役割・事例・展望を徹底紹介!」

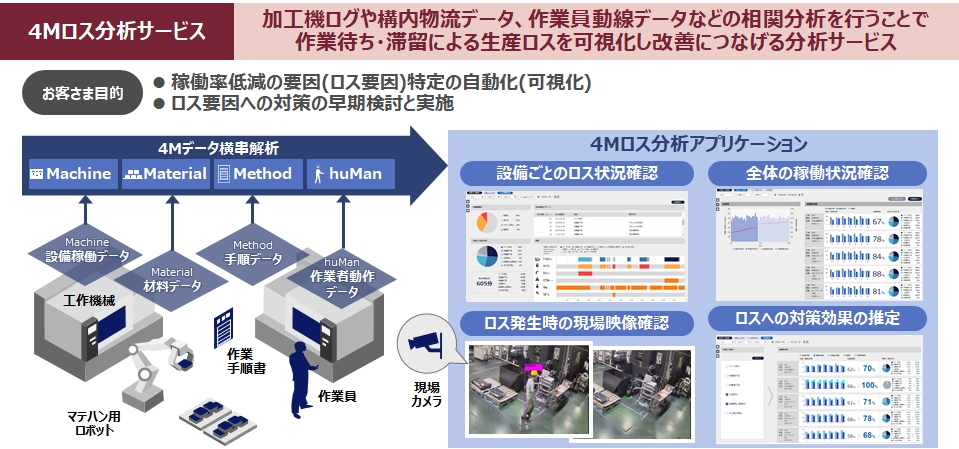

4M分析へのAI導入で高品質かつ高効率な製造【日立製作所】

日立製作所は製造業の生産性向上を支援するために、4Mに関するデータ分析を支援してきました。その一環として提供されるのが、日立のデジタルソリューション「Lumada」の「4MデータAI解析サービス」です。

製造業における品質や生産性の向上に欠かせない4M分析は、以下4要素を分析する手法です。

- Man(人): 作業者のスキル、経験、習熟度、体調など

- Machine(機械): 設備や治工具の性能、精度、老朽化、メンテナンス状況など

- Material(材料): 材料の品質、成分、ロットごとのばらつきなど

- Method(方法): 作業手順、加工条件、検査基準など

ある顧客企業では、工場の生産設備の稼働データをリアルタイムにモニタリングへ活用し、製造現場の可視化を実現しました。また、製造現場の生産性や製品品質に影響する要因を高速かつ高精度に探索・抽出する仕組みを構築しました。

その結果、品質向上・生産性向上・予知保全・省エネルギーの4つの観点から製造プロセスの無駄を排除し、高品質かつ高効率な製造体制を推進しています。

製造業がAI導入を必要とする5つの理由

まずは、現在の製造業が抱える課題や問題点を整理しましょう。

- 人手不足

日本では少子高齢化が進み、労働者の人手不足が本格化しています。限られた人員でいかに効率的に製造を続けるかは大きな課題といえるでしょう。 - 従業員の高齢化

少子高齢化は、従業員の高齢化も加速させています。高齢者には病気による離脱や、最新設備が導入しにくいといった潜在的リスクが存在します。 - 外国人スタッフの増加

日本国内の人手不足に伴い、外国人スタッフが増えている工場も多くなっています。外国人の方に適切に業務を伝えたり、実行してもらうという観点での課題も増えています。 - 技術の継承

製造業の要は技術です。少子高齢化に伴って若い労働者が減ると、熟練した技術者が持つ技術を継承できなくなります。最悪事業が継続できないリスクにもつながりかねません。 - 競争の激化

日本の人口の減少とグローバル化は、さまざまな分野での競争の激化を生んでいます。勝ち残っていくには、いかに効率化しコストを削減するかが重要です。

また、競争の激化とともに、セキュリティやプライバシーの問題、人材不足・人材育成の課題も浮上してきています。AI導入に際しては、これらの課題にも対応する必要があります。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

製造業へAIを導入する9つのメリット

それでは、製造業へAIを導入することによりどのようなメリットが生まれるのでしょうか。できることを具体的に見ていきましょう。

作業の効率化

AI導入による大きなメリットの1つが作業の効率化。その中でも今製造業で非常によく活用されているAIシステムは、外観検査です。検品・品質検査においてAIを活用することで、作業の自動化と精度向上が可能です。

外観検査の重要性、手法種類についてこちらの記事で詳しく説明していますので併せてご覧ください。

例えば、AIを工場で製造した製造品の外観検査に活用すれば、返品と手直しの費用を削減し、生産性を高めることが可能です。IT業界大手のGoogleもこの分野に進出し、ルノーやエアバスといった企業にAIを導入しています。AIによる外観検査の導入メリットやポイントについて詳しく説明していますので、こちらもぜひご参考ください。

関連記事:「作業分析とは?分析手法や効率化のポイント、AIを活用するメリットや事例を徹底解説」

図面の効率的な管理

製造業の図面読み取りAIは、設計図面のデジタル化から部品表作成、品質管理まで、製造現場の様々な課題解決に活用されています。従来は手作業で行っていた図面からの寸法や部品情報の読み取り、資材量の積算作業を自動化し、作業時間を大幅に削減します。

特に設計変更が頻繁な製品開発では、変更箇所の自動検出や関連図面の更新確認により、ミスを防ぎながら作業効率を向上させます。

また、過去の類似図面の検索や参照が容易になり、設計ノウハウの活用も進みます。手書きの古い図面や劣化した図面のデジタル化にも対応し、図面の一元管理による情報共有の促進や、設計データの永続的な保存にも役立ちます。

実際の導入では、標準的な図面から始めて、徐々に対象を広げていく段階的なアプローチが現実的です。

関連記事:「AIによる図面読み取り・図面OCRとは?導入メリット、設計・積算業務の効率化方法・導入注意点・最新トレンドを徹底解説」

技術伝承

熟練技術者の技術を解析することで、新人技術者がどこに意識を向ければ良いのかを知ることができます。研究職や技術職では、個人の技術が研究成果や製品の完成度に影響することがあるため、技術力の向上はより良い成果を生み出すことに繋がります。

例えば、従来はいわゆる「目で盗む」ことしかできなかった熟練技術者のスキルをアイトラッキングなどの技術を使って、定量的データとして取り扱えます。こちらでアイトラッキングの仕組みと製造業での活用事例を詳しく説明しています。

また、金型設計の熟練技術者が持つ知識やノウハウを言語化しておくことで、生成AIであるLLMを搭載したチャットボットがいつでも熟練者に聞くように質問をできるようにする、という取り組みも増えています。

関連記事:「技能伝承でのAI活用は?継承が進まない原因やAIを導入するメリット、活用事例を徹底解説!」

安全性の向上

AIを導入することにより、作業の安全性を向上させることも可能です。立ち入り禁止エリアに作業員が入らないかカメラで監視したり、重機の近くに人がいないことをGPSを使って確認したりと、作業員が安心して働ける職場構築に役立ちます。

製造効率の向上

AIとIoTを組み合わせて、製造効率を向上させることも可能です。

例えば、工場で稼働しているモーターなどの機器の異常検知、予知保全を行うことで、機器の不具合をすぐに、または事前に防ぐことができます。結果的に製造ラインの停止などを最小限に抑えることも可能です。

また、生産管理や需要予測にAIを活用することで、在庫管理の最適化や生産計画の効率化が期待できます。

関連記事:「AIによるデータ分析が製造業を変える?進化する工場での活用メリットや実践的な手法、導入事例を徹底解説!」

従業員へのストレス軽減

作業の効率化や安全性の向上は、働く人々のストレス軽減にもつながります。また、AIを使ってストレスチェックを定期的に行うことで、同僚によるサポート強化やストレスの早期ケアにつながるでしょう。

品質の均一化

人手による作業や検査は、どうしても行う人員によるばらつきが生まれ、それにより不良が出て損害になることも。作業や検査をAIによって行うこととで、品質を均一化でき、損害を減らすことが可能になるかもしれません。

製造業における異常検知技術の進歩は、品質管理と生産効率の向上に大きな影響を与えています。特に、AIを活用した異常検知システムは、従来の人手による検査や品質管理プロセスを改善しています。

また、AIによる異常検知は、予測的メンテナンスにも活用されています。機械の稼働データを分析することで、故障の予兆を事前に察知し、計画的なメンテナンスを行うことができます。

例えば、コンピュータビジョンを用いたAIシステムは、製造ラインで製品を連続的にモニタリングし、微細な欠陥や異常を高精度で検出することができます。これにより、人間の目では見逃しがちな小さな不具合も確実に捉えることが可能になります。

例えば、工場の作業員の動きを自動検知するAIを活用すれば、作業員の動きをリアルタイムで観察し、非効率的な動きを検知したり、作業にかかっている時間を計測する、といったことも実現可能です。

関連記事:「製造業での画像認識AI導入事例は?効果や活用事例を徹底解説!」

従業員の疲労によるパフォーマンス力の低下抑制

人間は24時間休みなしに働き続けることはできません。疲労が蓄積するとどうしてもパフォーマンスが低下し、作業に影響が出ます。AIによって疲労度が大きい作業を代替することで、従業員の疲労の度合いを押さえ、平均パフォーマンスを向上させることが可能です。

人的事故の減少

製造業における作業のなかには、人的事故が起きうる危険なものも存在します。そのような危険な作業をAIが代替することで、人的事故を減少させることが可能です。これにより、作業の効率化だけでなく、職場環境の改善にもつながることでしょう。

例えば、最近急激に普及が進んでいるAIを搭載したAGV(無人搬送車)は自動運転の技術も活用して、製造業や物流、病院などでスタッフを衝突事故や落下事故から守っています。AIを導入したAGV(無人搬送車)のメリット・デメリットについてはこちらの記事で分かりやすく解説しています。

製造業へAIを導入する注意点

製造業にAIを導入するに当たり、どのようなデメリットがあるのかを以下で解説します。

導入と運用にコストがかかる

AIの導入には、初期投資や運用費用が発生します。もちろん、それらのコスト以上のROIを見込むことができますが、費用が発生することはデメリットの一つと言えるかもしれません。

セキュリティやプライバシーの問題

AIを導入することで、これまで不要であったセキュリティ問題やプライバシー問題が発生する可能性があります。

そのため、データ漏洩などを起こさせない堅牢なAIシステムの構築が必要となります。

組織的な抵抗

AI導入を行うことで業務プロセスは間違いなく変わります。そうした際に、現場の従業員からの反発や抵抗が生じる可能性もあり得ます。

そのため、AI導入を行った際の適切なオペレーションの構築や、AI導入による業務への影響を丁寧に説明していく必要があります。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

製造業へのAI導入活用の失敗6大原因:失敗事例付き

AIを導入した製造業すべてが成功したわけではありません。ここでは、製造業へのAI導入・活用する際の注意点を紹介します。

関連記事:「AI導入失敗ケース5例の原因徹底解説!失敗するプロジェクトには理由」

データの量と質の不足のため予測モデルの精度が低い

あるメーカーのプロジェクトは、パソコンの需要予測をAIで行おうとしました。しかしながら、予測モデルを作ってもなかなか高い精度が出ません。

調べてみると、商品の売れ行きに対してプロモーション(CM等)やイベント(セール、OSのサポート停止等)が大きく影響していることがわかりました。しかし、それらの必要なデータが部署間の連携問題でAIに組み込まれていなかったのです。

AIによる需要予測のデメリット・導入の際の注意点については、こちらの記事で分かりやすく解説しています。

また、ほかのプロジェクトでは、交通量計測をAIを使って行おうとしましたが十分な精度が出ません。調査したところ、データ量は十分でしたが解像度が低く、モデルの精度が上がらない事態が発生しました。

AIを活用するには、学習に使うデータの量と質が重要であることを示すよい事例です。

シミュレーションと現場のギャップ

製造業のAI導入が頓挫する最大の原因は、シミュレーションと実環境の乖離、いわゆる「リアリティギャップ」です。

例えば、実験室で精度99.9%を記録した外観検査AIが、現場特有の照明の反射や微細な振動、粉塵によるレンズの曇りに耐えられず、導入直後に誤検知を連発して運用停止に追い込まれる事例は後を絶ちません。開発環境では「ノイズ」として切り捨てられた要素が、現場では「決定的な失敗要因」となるのです。

この失敗を防ぐ鍵がSim2Realの設計思想です。単に現実を模倣するのではなく、仮想空間で物理パラメータ(照明、摩擦、センサーの不確実性等)を意図的に変動させる「ドメインランダマイゼーション」を適用します。

あえて「現場の揺らぎ」を学習段階で織り込むことで、不確実性に強いロバストなモデルを構築。現場投入後の大規模な手戻りを防ぎ、確実なROIの創出へ繋げます。

プロジェクト途中変更で目的が変わる

AIによる業務効率化を目指すには、目的によって必要なデータが変わります。また、AIの能力を十分に生かすには大量のデータが必要です。

AIをうまく活用するためには、AIに何をさせるのか、最初に明確な目標を立てることが重要といえます。

ある半導体メーカーで製造工程の一部にAIを活用しようとした際、現場と経営陣が連携を取れておらず、プロジェクトの途中で方針が変更されたそうです。製造工程の一部のみという方針から、全体に変更され、また一部に戻ったそうなのですが、これにより目的が変更され、AIに必要なデータが取れなくなってしまいました。

現場の理解度不足や非協力

AIを導入するには、導入する現場の理解や協力が欠かせません。あるプロジェクトでは、トンネルのコンクリート外観検査を、ドローンとAIを組み合わせて行おうとしました。

このために現場にデータを集めるための協力を仰いだところ、「今は忙しい時期」といわれ、当初予定していたデータ量の1/3しか集まらないという事態に陥ったそうです。

また、集まった画像も質がいまいちで、AIモデル構築の外注先からは不満の声が上がったそう。それでも何とかAIのモデル構築までこぎつけたそうなのですが、当初予定していた期間の倍の時間がかかり、費用が1.7倍にまで膨らんだそうで、担当者はかなり苦労しました。

適用範囲を広げすぎてしまう

適用範囲を広げすぎてしまうのも失敗につながりかねません。とある製造業メーカーA社では、工場での多くの業務をAIに担ってもらおうと計画しました。

しかし、開発当初の段階で適用範囲を広げすぎてしまったために、運用にかかる手間やコストが増大してしまいました。外観検査から、部品のピックアップ、計器の読み取りに至るまでにすべてを適用しようとしたからです。

何もかもAIにしてしまうより、人が作業した方がずっと速くコストも安い部分もあります。AI導入はあくまで手段であり、導入すること自体が目的になってしまうとうまくいかない場合が多くなります。

AIを導入する効果があるか現場検証が不十分

AIの適用前には費用対効果をきちんと検証しなくてはなりません。とある製造業B社では、自社工場での生産ラインに用いる画像診断での検品自動化AIシステムの開発を検討しました。

AI画像認識によって、あらかじめ学習させた検品対象品と、ライン上の商品の画像を照合して、不良品を特定するシステムです。プロジェクト担当者は導入の決断をし、予算を確保しました。

しかしながら、実際に工場の生産ラインで作業をどのようにしているのか、AI推進のプロジェクト担当者はきちんと把握できていませんでした。

実際に現場へ導入すると、検品のスピードが速すぎて、不良品を取り除く人手が追いつかない問題が発生したり、効率化できなかったため、すぐに使われなくなってしまったということです。

製造業のAI導入・活用事例についてよくある質問まとめ

- 工場へのAI導入事例は?

- 化学プラントの自律制御(横河電機)

- 低コストで検品・外観検査(フツパー)

- 産業用ロボットのAI活用(アセントロボティクス)

- AI内蔵カメラによる計器の自動読み取り(IntegrAI)

- 鋳造条件をスコアリング(スカイディスク)

- 抜き取りデータから不具合要因の特定(東芝)

- 異音検査を代替(自動車メーカー)

- 磁気探傷検査を自動化(トヨタ自動車)

- 人間のタイヤ成型技術をAIで再現(ブリヂストン)

- 画像解析による異常検知システムの実用化(ダイセル/日立製作所)

- 製造業がAIを導入するメリットは?

製造業がAIを導入するメリットには以下のようなものがあります。

- 作業の効率化

- 技術伝承

- 安全性の向上

- 製造効率の向上

- 従業員へのストレス軽減

- 品質の均一化

- 従業員の疲労によるパフォーマンス力の低下抑制

- 人的事故の減少

まとめ:AI導入による製造業の更なる発展に期待

失敗事例もいくつか紹介しましたが、AIの導入が製造業の発展に対して大きく貢献するポテンシャルを持っていることは確かです。AIによる効率化や省力化は、競争力向上に必ず役に立つことでしょう。少子高齢化の未来に向け、今からAIの導入を検討してみてはいかがでしょうか。

様々な複雑な関連要素や制限条件が絡むシフト配置などの最適化問題では、AIによる数理最適化も活用されています。様々な制約があるなかで、その目的関数を最大化または最小化するような解を求めることが数理最適化の目的です。

AIによる数理最適化については、こちらの記事で分かりやすく解説していますので併せてご覧ください。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、お客様の課題ヒアリングや企業のご紹介を実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp