ビンピッキングをAIで精度改善!自動化が難しい原因・注意点・導入実例を徹底解説

最終更新日:2025年10月06日

- ビンピッキングは、容器内にランダムに積まれた(バラ積み)部品をロボットが取り出す作業で、AI技術、特に3Dビジョンと機械学習の活用により自動化

- 対象物の形状や材質の多様性、複雑な積み重なり、照明条件の変化などが自動化の難しさの原因ですがAIによる高度な認識・判断能力で課題克服

- AIビンピッキング導入を成功させるには、質の高い学習データの準備、作業環境の整備、そして導入効果とコストの慎重な評価が重要

製造現場や物流倉庫における「ビンピッキング(バラ積みピッキング)」は、長らく自動化が困難とされてきた領域の一つです。しかし、AI技術、特に画像認識AIの目覚ましい発展により、この課題に光明が見え始めています。

本記事では、ビンピッキング自動化の難しさの根源と、それを乗り越えるためのAI技術、そして導入時の注意点、導入して成果を上げている実例について専門的な視点から解説します。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

製造業に強いAI開発会社をご自分で選びたい方はこちらで特集していますので併せてご覧ください。

目次

ビンピッキングとは?

ビンピッキングとは、部品や製品などが無造作に入れられた(バラ積みされた)容器から、必要な対象物をロボットが取り出す工程を指します。自動車部品工場での組立ラインへの部品供給、電子部品工場での基板への部品実装前工程、物流センターでの商品仕分けなど、多岐にわたる産業で必要不可欠なプロセスです。

特に、複雑な形状の部品が混在し、姿勢もランダムな状態で積み重なっている環境では高度な認識力と制御精度が求められます。

近年では画像認識AIや3Dセンサ技術の進化により、自動化が進んでいます。精度やスピードが要求される現場において、ビンピッキングはAI導入の効果が顕著に現れる分野と言えます。

なぜロボットによるビンピッキングの自動化が難しいのか

ビンピッキングは自動化を進めるのが難しいとされています。従来の産業用ロボットは、事前にティーチングされた固定的な軌道を正確に繰り返す作業を得意としてきました。

しかし、ビンピッキングのような「不定形」な状況への対応は極めて困難でした。人間であれば、形状の違いや位置関係を直感的に把握できますがロボットにとっては高度な処理が必要です。

- 認識の限界: 従来の2Dカメラや単純なセンサーでは、バラ積みされた部品の重なりや向き、正確な位置を三次元的に把握することができませんでした。

- 判断の限界: どの部品を、どの角度から、どの程度の力で掴むべきか、といった複雑な判断をリアルタイムで行うことができませんでした。

- 柔軟性の欠如: 部品の種類が変わったり、積まれ方が変わったりするたびに、大規模な再ティーチングや治具の変更が必要となり現実的ではありませんでした。

そのため、最適な動作でピッキングを行うには、高度な画像処理能力とロボット制御技術が求められます。加えてリアルタイムでの判断も必要となるなど、技術的課題が多く、自動化が困難とされているのです。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

ビンピッキングの自動化を難しくしている原因

ビンピッキングの自動化が難しい原因として、以下の3つが挙げられます。

対象物の形状や材質が多様化している

ビンピッキングの自動化を困難にしている要因の1つが、対象物の形状・材質の多様性です。

円筒形や不定形に加え、穴の空いた部品などの形状の物品が扱われるため、ロボットが扱うのは容易ではありません。また、金属・プラスチック・ゴム・紙など材質も多岐にわたるため、画像認識に影響を与えます。

そのため、自動化には物体認識アルゴリズムと多くの学習データが必要です。単純な形状だけでなく、複雑な形や異なる素材にも対応できるシステムを構築しなければいけません。

ロボットが苦手とする積み方がある

ビンピッキングの現場では、対象物の位置や向きが一定でないことが多く、以下のような条件が自動化の大きなハードルとなります。

- 位置や向きがバラバラになっている

- 物体同士が重なり合っている

- 照明の当たり具合で見え方が変わる

物品が無造作に置かれている状況では正確な位置や姿勢を把握することが難しく、誤認識やピッキングミスの原因となります。部品が密集していると、対象物以外を誤って掴んだり、周囲の部品を崩したりするリスクも大きいです。

こうした物理的な配置の不規則性がロボットの視覚と判断を不安定にし、作業の正確性に影響を与えるのです。

照明の当たり具合で見え方が変わる

照明の明るさ、向き、反射、影などが3Dビジョンの認識精度に大きく影響され、同じ物体でも異なるように認識されてしまうことがあります。

リアルタイム性とピッキング精度の安定性の両立が困難

ビンピッキングにおいては、正確に物体を認識しつつ迅速に動作を実行することが求められます。しかし実際には、リアルタイムでの処理と高い精度の維持を同時に実現するのが困難です。

画像処理や物体認識に時間をかければピッキング精度は向上しますが、その分サイクルタイムが長くなり生産効率が落ちてしまいます。一方で処理速度を優先すると、物体の誤認識や位置ズレによるピックミスが発生しやすくなります。

特にラインの稼働中には環境が常に変化するため、精度とスピードのバランスを取るには高度なアルゴリズム設計と処理能力を両立しなければいけません。

把持(グラスピング)の難しさ

部品を安定して掴むことができ、かつ次の工程にスムーズに渡せる把持点を見つける必要があります。繊細な部品を壊さず、かつ滑り落ちないように適切な力で掴むように動作制御するのは簡単ではありません。

ビンピッキングの精度改善に役立つAI技術

ビンピッキングの精度改善や自動化を目指すには、AI技術の活用が効果的です。以下では、具体的なAI技術と効果について解説していきます。

画像認識

ビンピッキングにおける精度向上に重要なのが、画像認識技術です。ルールベースでは対応が難しかった不規則な形状や姿勢の物体も、AIによる画像解析で高い精度で識別できるようになります。

特にディープラーニングを用いたAIモデル(例: YOLO、Faster R-CNN、Mask R-CNNなど)は、膨大なデータを学習することで微細な差異も検出可能です。

また、カメラから取得した画像をもとに、物体の輪郭や特徴点を抽出することで処理精度を高めることができます。重なりや隠れがある場合でも、部分的な情報から全体を推測する能力が向上しています。

認識の正確さはそのまま作業効率に直結するため、画像認識は自動化の成否を左右する技術なのです。

物体検出アルゴリズム

画像認識では物体の存在を把握することはできても、それだけでは正確な位置や範囲を特定するのは困難です。

そこで活用されるのが、YOLOやMask R-CNNといったディープラーニングベースの物体検出アルゴリズムです。これらの技術は、物体の境界をピクセル単位で特定し、どこをどのように掴むべきかを判断します。

これによって、誤った位置へのアームの接触や、対象外の物体の掴み取りといったミスピックを最小限に抑えられます。

3D認識・姿勢推定技術

物体の三次元的な位置と姿勢の把握を可能にするのが、3D認識と姿勢推定技術です。

ステレオカメラ、ToF(Time of Flight)センサー、構造化光スキャナーを用いて得られる深度情報を基に物体の奥行きまでを立体的に解析できます。部品が積み重なっている場面では3Dデータを活用すること空間的な位置関係を把握し、推定精度を向上させることが可能です。

また、部品の3次元的な位置(x, y, z)と回転(ロール、ピッチ、ヨー)の姿勢推定(6D Pose Estimation)を推定できます。これにより、ロボットがどの角度からアプローチすれば良いかを正確に判断できます。

これにより、ピッキングミス率を下げつつ、安定した動作を継続できるようになります。

デジタルツイン

現実世界で大量の学習データを集めるのはコストと時間がかかります。そこで、3D CADデータなどを用いて仮想環境(デジタルツイン)を構築し、デジタルツインで多様なバラ積み状態や照明条件をシミュレートして学習用データを自動生成する技術が活用されています。

VLAが実現する柔軟なばら積み作業

従来のビンピッキングは、ばら積みされた部品の中から特定の物を正確に掴むのが難しく、品種が変わるたびに多大なティーチング時間が必要でした。VLA(Vision-Language-Action)を搭載したロボットは、カメラで部品の山を「見て」、人間からの「次は四角い部品を掴んで」といった自然な言葉を「理解し」、最も適切な掴み方を判断して「行動」します。

単に認識精度が向上するだけでなく、言語指示によってタスクを即座に変更できるため、品種替えの際に発生していたティーチングの手間が大幅に削減されます。これにより、これまで自動化が難しかった多品種少量生産の現場でも柔軟で高精度なピッキングを実現し、生産効率を大きく向上させることが可能になります。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

ビンピッキングにAI技術を導入する際の注意点

AI技術はビンピッキングの精度・効率を向上させるツールとして効果的ですが、導入時には注意が必要です。

学習データの多様性が要求される

画像認識AIによるビンピッキングの性能は、学習に用いるデータに大きく影響されます。対象物の形状、材質、配置状況が変化する現場においては、作業環境に近い多様な画像データを網羅的に用意することが求められます。

対象となる部品の様々なバリエーション(形状、色、材質、汚れ具合など)や、多様なバラ積み状態を網羅した高品質な学習データを準備する必要があります。

具体的には、以下のような学習データを含めなければ、実運用時の認識精度が不安定になります。

- 照明条件が異なる

- 物体が部分的に隠れている

- 重なりのパターンがある

学習に使われる画像が限定的だと、AIは未知のパターンに対応できなくなり、誤認識やミスピックのリスクが高まります。そのため、現場特有の状況を反映させた、多様なデータセットを収集しなければいけません。

アノテーション(教師データ作成)作業には手間とコストがかかることを理解しておく必要があります。

作業環境が不安定だと認識精度が低下する

AI技術を活用したビンピッキングでは、周囲の環境条件が認識精度に影響を与えます。照明の明暗差や反射、汚れなどによって取得する画像の品質が変化し、AIの判断にブレが生じます。

また、以下のような要素も、対象物の認識や位置推定の誤差につながります。

- ロボットアームの振動

- センサのズレ

- ラインの速度変化

こうした環境の不安定さは、AIモデルが訓練された条件との差異を生み出し、安定した精度を維持しにくくなります。AIの学習時と運用時の環境が大きく乖離しないようにすることが重要です。

導入前に十分な技術検証(PoC: Proof of Concept)を行い、自社の対象ワークに適しているかを見極めることが不可欠です。

導入・運用コストとROIの評価

高機能な3Dカメラ、高性能なコンピュータ、ロボット、AIソフトウェア、そしてシステムインテグレーション費用など初期投資は高額になる傾向があります。

人件費削減、生産性向上、品質向上といった導入効果を定量的に評価し、投資対効果(ROI)を慎重に検討する必要があります。運用開始後のメンテナンスコストやAIモデルの再学習コストも考慮に入れましょう。

ビンピッキングにAI技術を導入した実例

以下では、画像認識AIを活用してビンピッキングを自動化した企業を紹介します。次に挙げる事例は、導入を検討する際の参考になるでしょう。

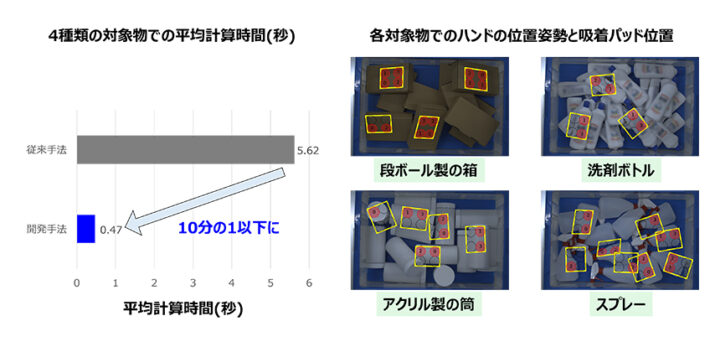

【東芝】乱雑に置かれた物品を94.5%の確率でピッキングに成功

東芝株式会社では、物流現場におけるピッキング作業の自動化を目指し、ディープラーニングを活用したAI技術を開発しました。複数の吸着パッドを持つロボットハンドが、乱雑に置かれた多様な物品を94.5%の成功率でピッキングすることを可能にしています。

東芝のAI技術は、対象物の形状や姿勢に合わせて最適な掴み方を自動で計算し、技術者によるプログラミングを不要とします。これにより、以下のような多種多様な物品を正確にピッキングすることが可能となり、物流倉庫の自動化に貢献しています。

- 封筒や書類

- 各種サイズの箱

- 円筒容器

- チューブ容器

- ブリスターパック

また、学習に使用する画像データの追加も容易で、AIを導入した後で対象物が変化しても対応可能です。この技術は、2024年10月に開催された国際学会「IROS 2024」で発表されるなど、最先端技術として注目されています。

【SOLOMON】AI搭載の3Dビンピッキングソフトウェア「AccuPick」で組立ラインの自動化

SOLOMON社が開発した3Dビンピッキングソフトウェア「AccuPick」は、ディープラーニングと3Dビジョン技術を融合させ、組立ラインの自動化を実現しています。16社以上の主要なロボットメーカーと互換性があり、既存の設備へ統合できるのが特徴です。

AccuPickに搭載されているモーションプランニング機能では、ピッキング時の衝突を回避し安全性と効率性を高めています。

また、構造化光スキャナを搭載し、0.2秒での高速スキャンと1秒以内のデータ処理を実現しています。部品の形状や配置が不規則な場合でも、正確なピッキングが可能です。

AccuPickは製造業における多様なニーズに対応し、ビンピッキングの自動化を支援するソリューションとして注目を集めています。

画像認識に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

・物体検出、異常検知、類似画像検索等

完全無料・最短1日でご紹介 画像認識に強いAI会社選定を依頼する

ビンピッキングについてよくある質問まとめ

- ビンピッキングとはどんな工程を指しますか?

ビンピッキングとは、複数の部品や製品などが無造作に入れられた箱や容器(ビン)の中から、対象物を1つずつ取り出す工程を指します。組立や仕分けなどの前工程として、製造業や物流の現場で行われています。

例えば、以下のような場面で活用されます。

- 自動車部品工場での組立ラインへの部品供給

- 電子部品工場での基板への部品実装前工程

- 物流センターでの商品仕分け

近年、画像認識AIや3Dセンサー技術の進化により、この作業の自動化が進んでいます。

- ビンピッキングの自動化が難しいのはなぜですか?

ビンピッキングの自動化が難しい理由として、対象物の不規則性と作業環境の流動性にあります。部品の位置や向きがバラバラで、重なったり隠れたりしていると、ロボットの認識が難しくなります。また、照明条件や反射による見え方の変化も影響します。

- ビンピッキングの精度向上に役立つAI技術は?

ビンピッキングの工程では、以下のAI技術が自動化・精度向上に有効です。

- 画像認識: ディープラーニングを用いたAIモデル(YOLO、Mask R-CNNなど)により、不規則な形状や姿勢の物体も高精度で識別します。

- 物体検出アルゴリズム: 物体の境界をピクセル単位で特定し、誤った位置への接触や対象外の物体の掴み取りを防ぎます。

- 3D認識・姿勢推定技術: ステレオカメラやToFセンサーで物体の3次元的な位置と姿勢(6D Pose Estimation)を把握し、ロボットの最適なアプローチ角度を判断します。

- デジタルツイン: 仮想環境で多様なバラ積み状態をシミュレートし、学習用データを効率的に生成することでAIモデルの性能を高めます。

- ビンピッキングにAI技術を導入する際には、どのような点に注意すべきですか?

AI導入を成功させるためには、以下の点に注意が必要です。

- 学習データの多様性が要求される: 対象物の様々なバリエーションや多様なバラ積み状態を網羅した高品質な学習データが必要です。アノテーション作業の手間とコストも考慮しましょう。

- 作業環境が不安定だと認識精度が低下する: 照明の変動、ロボットアームの振動、センサーのズレなどがAIの判断に影響するため、環境整備や事前の技術検証(PoC)が重要です。

- 導入・運用コストとROIの評価: 初期投資だけでなく、メンテナンスコストやAIモデルの再学習コストも考慮し、費用対効果を慎重に評価する必要があります。

まとめ

ビンピッキングは、工場や物流現場の自動化に貢献する技術です。しかし、対象物の多様性や作業環境の不安定さといった課題が、自動化の実現を困難にしています。

そこで注目されているのが、AI技術の活用です。画像認識、物体検出、3D認識などの技術は、乱雑な配置や不規則な形状にも対応可能となり、ピッキングの精度向上が期待できます。

しかし、その導入には技術的なハードルやコスト面での課題も存在します。成功のためには、自社の課題を明確にし対象物を深く理解した上で適切なAI技術を選定し、信頼できるパートナーと共に慎重に導入計画を進めることが不可欠です。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、お客様の課題ヒアリングや企業のご紹介を実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp