3Dセンサーとは?種類・メリット・AI導入時の注意点、活用方法を徹底解説!

最終更新日:2025年08月20日

記事監修者:森下 佳宏|BizTech株式会社 代表取締役

- 3Dセンサーは2Dでは捉えられない「奥行き・凹凸」をデータ化する技術であり、ステレオカメラ、ToF、構造化光、LiDARなど目的や環境に応じて方式を使い分ける必要

- 取得した3Dデータは単なる「点の集まり」に過ぎず、AIがデータを解釈(物体検出・セグメンテーション・異常検知)して初めて、高精度な外観検査やピッキングの自動化が実現

- 導入を成功させるには「設置環境と対象物に合わせたセンサー選定」「保守性・耐久性の確保」「AIの学習に不可欠な質と量の伴うデータ準備」という視点が不可欠

製造業における外観検査は、人手による目視では限界があり、判定のばらつきや工数の増加が課題となっている現場は少なくありません。そこで注目されているのが、3DセンサーとAIを組み合わせた外観検査の自動化です。

3Dセンサーは、製品の立体形状や奥行きをリアルタイムで取得できるセンサー技術です。

この記事では、3Dセンサーの基本的な仕組みや種類から、なぜAIとの連携が不可欠なのか、そして具体的な活用事例までを分かりやすく解説します。検査工程の効率化・高度化を検討している方は、ぜひ参考にしてみてください。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

外観検査に強いAI開発会社をご自分で選びたい場合はこちらで特集していますので併せてご覧ください。

目次

3Dセンサーとは?

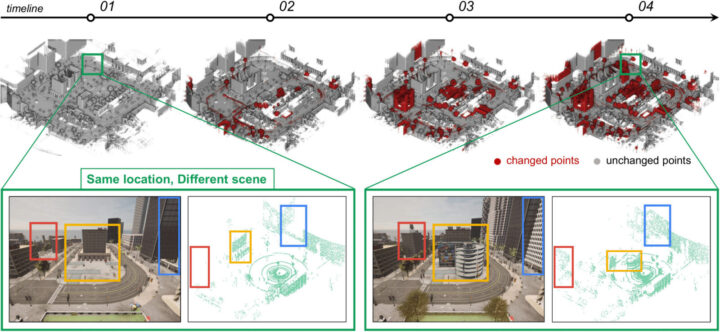

3Dセンサーとは、対象物の立体的な形状を取得できるセンサー技術です。従来のカメラ(2Dカメラ)が平面的に色や明るさを捉えるのに対し、3Dセンサーはそれに加えて奥行き(距離)の情報を取得できます。

無数の点の集合体で物体の立体形状を表現する点群データを取得できるため、物体の高さ・幅・奥行きといった寸法や容積を正確に捉えることが可能です。

特に製造現場では、部品の外観検査や組立時の位置認識において、3DセンサーがAIと組み合わさることで高精度な処理を実現しています。AIによってセンサーから得られた三次元データを解析し、不良品の検出や作業工程の最適化に役立てられています。

3Dセンサーの仕組み

3Dセンサーは、対象物までの距離や形状を立体的に計測します。主に「光の反射」や「視差」を利用して、物体の三次元情報を取得します。

代表的な方式は、以下の通りです。

- ステレオカメラ

- ToF(Time of Flight)

- 構造化光センサー

- LiDAR

いずれも非接触で奥行き情報を取得できる点が共通しています。

LiDAR(ライダー)や産業用のレーザースキャナなど、一般的な「カメラ」の形をしていない「3Dセンサー」もあります。一方で、ステレオカメラ方式やToF(Time of Flight)方式の製品など、一般的な「カメラ」の形状をした「3Dカメラ」と分類される装置もあります。

これらの方式によって得られるデータは点群や深度マップとして出力され、AIによる解析の入力情報となります。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

3Dセンサーの種類

以下では、3Dセンサーの種類・方式について解説していきます。

ステレオカメラ

ステレオカメラは、2台のカメラを一定の間隔で設置し、左右の視差から対象物までの奥行き情報を算出する3Dセンサーです。人間の両眼視差と同様の原理に基づき、対象の形状を高精度に把握できます。

ステレオカメラでは、2つのカメラが同時に撮影した画像を比較して、視差を解析することで各画素ごとの距離を算出します。そのため、カメラ間の距離(ベースライン)やレンズのキャリブレーション精度が測定精度に影響します。

製造現場では、部品の不具合箇所を検出する工程に適用されることが多く、組立精度の向上や作業の自動化を支援します。また、可動部の少ない構造であるため、保守性にも優れており屋外での利用にも向いています。

構造化光センサー

構造化光センサーは、対象物にパターン化された光(格子状や縞模様)を照射し、パターンの歪みをカメラで撮影・解析することで三次元形状を算出する3Dセンサーです。光の変形具合から対象物との距離や立体形状を高精度に取得できるため、微細な凹凸や曲面の検出に適しています。

構造化光センサー方式は、高度な形状認識が求められる用途に強みを発揮し、部品の寸法測定・外観検査において有効です。表面の微小な傷や段差を可視化できるため、品質管理の厳しい製造業では金属部品や精密機器の検査工程に多く導入されています。

一方で、外部光の影響を受けやすいため、強い照明や太陽光が差し込む環境では性能が低下する可能性があります。また、動体の計測には不向きで、対象が静止していることが前提です。

ToFセンサー

ToF(Time of Flight)センサーは、光の飛行時間を利用して対象物までの距離を測定する3Dセンサーです。赤外線やレーザー光を対象に向けて照射し、反射して戻ってくるまでの時間を計測することで物体までの正確な距離を算出します。

ToF(Time of Flight)方式は測定速度が速く、広範囲をリアルタイムに把握できる点が特徴です。暗い場所での測定も得意とします。

ToFセンサーは1枚の深度マップとして三次元情報を出力可能です。そのため、処理がシンプルで、ソフトウェアとの統合も行いやすいというメリットがあります。

製造業においては、ToFセンサーは外観検査や搬送ロボットの障害物回避、組立工程における部品位置の認識などに用いられます。次に挙げるLiDARもToFセンサーの一種と言えます。

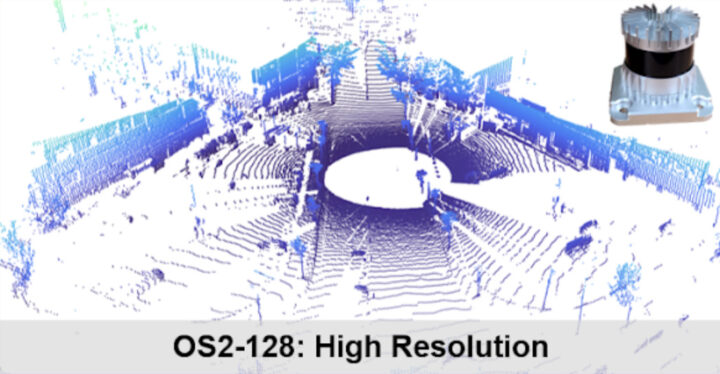

LiDAR

LiDAR(Light Detection and Ranging)は、レーザー光を対象物に照射し、反射して戻るまでの時間や光をもとに距離を測定する3Dセンサーです。

センサー本体が周囲を回転しながら広範囲をスキャンし、対象の形状を高速で取得します。特に広域かつ複雑な形状を把握する必要がある現場において、効果を発揮する手法です。

建築物や車両などの大きな対象に対しても高密度な点群データを生成できるため、自動運転やインフラ点検などで活用が進んでいます。製造現場では、ライン上の製品配置の認識や大型部品の外観検査、設備周囲の安全監視などに有効です。

また、LiDARは暗所や強い外光の影響を受けにくく、環境条件に左右されにくいため安定した3D計測が可能です。

ただし、装置が大型・高価になりやすく、測定に時間がかかるデメリットがあります。

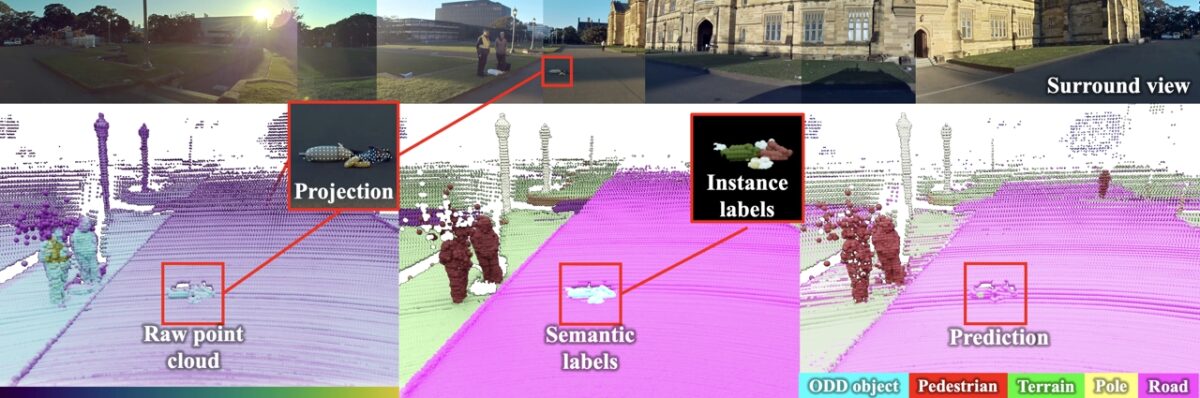

3Dセンサーで活用されるAI技術

3Dセンサーが取得するのは、あくまで「点群(ポイントクラウド)」と呼ばれる、無数の点の座標データに過ぎません。この“ただの点の集まり”に意味を与え、知能的な判断を可能にするのがAIの役割です。

以下では、3Dセンサーで用いられるAI技術について解説します。

物体検出

3Dセンサーで得られる点群データとAIを組み合わせることで、物体検出の精度と柔軟性が大きく向上します。複雑な背景や密集した対象物の中から、個別の物体を識別する場面で有効です。

製造業において、物体検出は部品の有無の確認や工程ごとの正確な配置検証、異なる部品の分類といった用途に活用されています。

例えば、複数の種類のネジが混在している中から「M3規格の十字穴ネジ」だけを正確に見つけ出す、といった判断が可能になります。異常があれば即座にアラートを出すことでライン停止や不良品の流出を未然に防ぐことが可能です。

形状のバリエーションや表面状態の違いにも対応できます。また、カメラやLiDARから得られた3Dデータをもとに視点の影響を受けにくい物体認識ができる点も、作業精度を高める要因となります。

セグメンテーション

セグメンテーションとは、3Dセンサーから取得した点群データや深度画像から目的の対象物(例:ピッキングしたい部品、検査対象の領域)だけを正確に切り出す技術です。物体の輪郭を明確に分離し、対象を構成する各部位を区別することで詳細な認識や判断が可能となります。

製造業では、部品ごとの検査や組立状態の確認など高精度を求められる工程で有効です。具体的には、セグメンテーションによって製品表面の特定エリアに限定した検査を行うことができ、不良箇所の局所的な特定や製品全体に対する正確な評価につなげることが可能です。

また、同一空間内に複数の部品や対象物が存在する場合でも、セグメンテーションでそれぞれの領域を分離・分類することで作業の自動化が効率的に進みます。

従来の2D画像処理では難しかった奥行きのある対象物や重なり合う部品の解析にも、ディープラーニングによる学習モデルを用いることで対応可能です。

異常検知

異常検知は、3Dセンサーから得られたデータをAIが解析し、通常と異なる状態・構造を自動的に識別する技術です。製造現場では、製品や部品の外観における欠陥や不具合を検出するために活用され、未学習の異常パターンにも対応できる点が特徴です。

3Dセンサーを用いた異常検知では、2D画像では見落とされがちな以下のような異常を正確に捉えることが可能です。

- 表面の微細な凹凸

- 変形

- 寸法ズレ

特に、溶接部のビード検査や樹脂成形品の変形確認など形状に微妙な差が生じる工程では有効性が高く、検査工程の自動化と品質の安定化に貢献します。

また、人間の判断基準に依存せず、数値的かつ一貫した評価が可能であるため、属人性を排除した品質管理体制の構築にも活用できます。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

3DセンサーにAIを活用するメリット

3Dセンサーが取得する膨大な立体データを効果的に活用するには、高度な解析力を持つAI技術との組み合わせが不可欠です。ここでは、製造現場においてAIの存在が欠かせない理由を解説します。

膨大なデータをリアルタイム処理できる

3Dセンサーで出力されるデータ量は、2Dセンサーと比べて圧倒的に多くなります。取得された点群データや深度マップは対象物のあらゆる角度・寸法を網羅しており、数百万点以上におよぶこともあります。

膨大なデータを活用し、瞬時に不良の有無や状態を判断するには高速での解析が可能なAIが不可欠です。AIは事前に学習した正常データと照合しながら、リアルタイムで異常を検出する能力を持っています。

また、AIは継続的な学習によって、検出精度を高めることも可能です。運用を重ねるほどに判断力が強化され、未知の異常にも柔軟に対応できるようになります。

人間以上の判別精度が期待できる

3DセンサーとAIを組み合わせることで、目視検査では見落とされやすい微細な欠陥や形状の歪みを高精度に識別できるようになります。人の目では確認が難しいレベルの凹凸や寸法誤差も、3Dセンサーが取得する立体データとAIのパターン解析によって正確に検出可能です。

AIは数千件以上の検査データを学習することで、わずかな形状差や異常パターンも見逃さず判定できる能力を備えます。製造業の現場では、複数の製品が混在するラインや複雑な形状の部品が対象になることも多く、人手による判断には限界があります。

さらに、AIは新たな不良パターンを検出し続けることで、検査精度の継続的な向上にも貢献します。これにより、不良品の流出リスクを抑えることが可能です。

自動検査が可能

AIを活用した3Dセンサーによって、これまで人手に頼っていた外観検査工程を完全に自動化することが可能です。製品が正常か不良かを瞬時に判定する流れが自動化されることにより、作業者による確認や判断の必要がなくなり検査精度と作業効率が向上します。

製造現場では検査対象の製品数が多く、短時間で正確な判断を下す必要があります。AIは事前に学習した検査基準に基づき、一貫したロジックで全数検査を行えます。そのため、ヒューマンエラーを回避し、属人化のない品質管理が可能です。

さらに、ロボットアームや搬送装置と組み合わせることで、不良品の自動仕分けや再検査への振り分けも実現できます。AIは検査後の工程までも含めたライン全体の自動化を進め、生産のスピードアップを実現すると期待されています。

3DセンサーxAIを導入する際の注意点

3DセンサーとAIによって適切な効果が得られる運用を実施するには、導入時に以下の点に注意が必要です。

設置環境との適合性を確認する必要がある

3Dセンサーを導入する際には、使用環境との適合性を確認することが重要です。3Dセンサーの性能は、設置場所の以下の条件に大きく影響を受けます。

- 照明条件

- 温度

- 振動

- 粉塵

- 対象物の材質や色

製造現場では、油分や粉塵、高温などの厳しい環境下で運用されることが多く、適切なセンサー選定と設置条件の検討が不可欠です。また、センサーが十分な視野を確保できる位置に設置されていない場合、正確な3Dデータの取得が難しくなります。

3Dセンサーの性能を最大限に引き出すためには、環境と用途の両面から適合性を見極めた上で選定・導入を進めることで運用効果の最大化につながります。

センサーごとの精度・測定範囲を把握しておく

3Dセンサーごとに得意とする計測距離や解像度は異なるため、目的に合わない機種を選定してしまうと、精度不足や動作不良といった問題が発生しかねません。そのため、精度や測定範囲に適したセンサーを選ぶことが重要です。

3Dセンサーごとの精度と測定範囲は、以下の通りです。

| センサーの種類 | 精度 | 範囲 |

|---|---|---|

| 構造化光センサー | 高解像度で細かな形状を捉えるのに適している | 測定距離が短い |

| ToFセンサー | 対象物の材質や反射率によって精度が左右される | 広範囲かつ高速な計測が可能 |

| ステレオカメラ | カメラ間の距離(ベースライン)と解像度の設定によって性能が変動する | 距離の変化に応じた柔軟な測定が可能 |

| LiDAR | 広い範囲の計測に適している | 表面の細かい凹凸の検出には向いていない |

こうした特性を把握した上で、検査対象のサイズや精度、設置条件に応じたセンサーを選定することが重要です。

保守性・耐久性の確保が必要

3Dセンサーを製造現場に導入する際は、センサー自体の保守性と耐久性を確保することが欠かせません。現場では、振動・粉塵・湿気・温度変化といった環境下で長期間安定して稼働させる必要があるため、機器の堅牢性やメンテナンス体制が重要です。

そのため、防塵・防水性能を備えた筐体設計や、温度耐性の高いモデルの選定が求められます。外部要因によってレンズが曇ったり、照射光が遮られたりすると、計測精度が大きく低下するおそれがあります。

また、導入後の定期的な校正やファームウェア更新、障害時の迅速なサポート体制も、運用の安定性を維持するために必要です。製造ラインは一時停止が大きな損失につながるため、故障時のダウンタイムを最小限に抑える体制構築が不可欠です。

学習データの質と量を確保する

AIの性能は、学習データの質と量に大きく左右されます。特に外観検査では、様々なパターンの良品データと、あらゆる種類の不良品データを網羅的に収集する必要があります。

質の高いデータをどうやって効率的に収集し、管理するのか。このデータ戦略がプロジェクトの成否を分けると言っても過言ではありません。場合によっては、データ収集やAIモデル構築を支援する専門企業の知見を活用することが成功への近道となります。

ソフトウェアとの連携も考慮する

3Dセンサーの導入時は、ソフトウェアとの連携性も重要な検討事項です。センサー単体ではデータの取得にとどまるため、検査・判定・工程管理においては取得データを処理・解析するソフトウェアとの連携が必要です。

センサーが出力する点群データや深度画像をAIやビジュアルインスペクションソフトにスムーズに取り込めなければ、工程全体の自動化が難しくなる可能性があります。

柔軟な連携が可能であれば、システム構築の自由度が高まり、自社のニーズに合ったカスタマイズが容易になります。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

3DセンサーxAIの活用例

3Dセンサーは、製造業をはじめとした多様な分野で活用が進んでいます。

製造現場における外観検査

外観検査は製品の表面に傷や欠け、歪みといった不良がないかを確認する工程です。従来は人の目による検査が主流でしたが、作業者の熟練度や集中力に依存するため、精度や一貫性に課題がありました。

そこで注目されているのが、3DセンサーとAIを組み合わせた自動外観検査です。3Dセンサーは製品の立体形状や奥行きを高精度に取得できるため、微細な凹凸や歪みも正確に捉えることが可能です。

例えば、自動車のエンジンブロックやスマートフォンの筐体など、複雑な形状を持つ製品の微細な傷や歪みを自動で検出可能です。得られた点群データや深度画像をAIが解析することで、わずかな異常も検出し、人的ミスを大幅に削減します。

また、検査結果は自動で記録・分類されるため、トレーサビリティの強化や品質改善にも寄与します。検査工程を自動化することで、外観検査スピードの向上が図れるほか、安定した検査精度を維持しながら生産効率を高めることが可能です。

組立位置の認識

製造現場における組立工程で3Dセンサーが活躍するのが、組立位置の認識です。3DセンサーとAIを組み合わせることで部品の形状や位置をリアルタイムに検出し、精密な位置合わせが可能になります。

例えば、車載部品の嵌合や電子機器の内部構造の組立など、細かな調整が求められる場面で有効に機能します。3Dセンサーでワーク(作業対象物)の形状や位置ズレを認識し、AIがリアルタイムでロボットの動作経路を自動補正可能です。

わずかな位置ずれや誤差も自動で検出でき、品質のばらつきを防ぐことが可能です。また、事前の煩雑な教示作業(ティーチング)を大幅に削減します。

関連記事:「組立検査とは?種類・課題・外観検査AI活用のメリット・事例・導入手順」

ビンピッキング

ビンピッキング(ばら積みピッキング)とは、箱や容器に無造作に投入された部品・製品をロボットアームが自動で取り出す作業工程を指します。

ビンピッキングの自動化には高度な認識技術が求められ、従来は人手で行うしかありませんでした。しかし、3DセンサーとAIを搭載したロボットは、対象物の重なり具合や形状の違いを含めて空間的に計測し最適な把持点を判断します。

バラ積みされたネジやギアなども形状を個別に認識し、正確に取り出せるよう指示を出すことが可能です。また、3Dセンサーによる深度情報を活用すれば、視界を遮る重なりや陰影のある環境でも誤認識を減らし、安定した運用が可能です。

医療・ヘルスケア:手術支援とリハビリテーション

3Dセンサーは製造業だけでなく、医療・ヘルスケア分野でも応用が進んでいます。手術支援やリハビリテーションにおいては、患者の動作や姿勢、身体の形状をリアルタイムかつ非接触で計測できる点が強みで、より精密で安全性の高い医療支援が可能です。

手術支援では、3Dセンサーを使って術野の立体構造を正確に可視化し、医師の手術操作を補助します。これにより、精密な操作や損傷リスクの低減が期待できます。

リハビリテーションでは、患者の動作データを3Dで取得し、AIが動作の変化や異常を定量的に分析します。歩行時のバランス、関節の可動域、姿勢の改善度などを数値で把握できるため、回復状況を的確に評価し、個別に最適なトレーニング計画を立てることが可能です。

3Dセンサーについてよくある質問まとめ

- 3Dセンサーの仕組みは?

3Dセンサーは、対象物との距離や形状を立体的に計測する技術です。ステレオカメラ方式では視差、ToF方式では光の反射時間、構造化光方式では照射パターンの歪み、LiDARではレーザーの反射をもとに、奥行き情報を取得します。

- 3Dセンサーのデータ活用になぜAI技術が必要なのですか?

3Dセンサーが取得するのは、単なる無数の「点の集まり(点群データ)」です。このままではコンピュータは何の部品か、どこに欠陥があるかを理解できません。そこで、以下のようなAI技術が「脳」の役割を果たし、データに意味を与えます。

- 物体検出:点群データの中から特定の部品や製品を見つけ出します。

- セグメンテーション:検査したい領域やピッキングしたい部品だけを正確に切り出します。

- 異常検知:正常な形状データと比較し、傷や歪みなどの異常を自動で発見します。

- 3DセンサーとAIは、実際にどのように活用されていますか?

製造業を中心に、多様な分野で活用されています。

- 製造業:製品の微細な傷や歪みを検出する「外観検査」、ロボットが部品を正確に組み立てるための「組立位置認識」、ばら積みの部品を掴む「ビンピッキング」など。

- 医療・ヘルスケア:手術の際に患部の立体構造を可視化する「手術支援」や、患者の動きをデータ化して評価する「リハビリテーション」など。

- AIが誤認識するリスクはありますか?

AIによる3Dセンサーの誤認識リスクはゼロではありません。特に学習データが不十分な場合や、対象物の形状・材質が変化した際に、精度が落ちる可能性があります。

まとめ

3Dセンサーは形状や奥行き情報を高精度に取得できる計測技術として、製造業を中心に幅広い分野で活用が進んでいます。特にAIとの組み合わせは、外観検査や組立位置の認識、ビンピッキングといった工程を自動化し、人間以上の精度と安定性が期待できます。

3Dセンサーの導入にあたって、最適なセンサー方式とAIモデルの組み合わせは検査対象の材質や形状、工場の環境によって千差万別であり、選定には専門的な知識が求められます。

もし、自社の課題にどの技術が最適か判断に迷う場合や導入による投資対効果を最大化したいとお考えの場合は、一度専門家の知見を借りることをお勧めします。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、現場のお客様の課題ヒアリングや企業のご紹介を5年以上実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応し、参加累計5,000人を超えるAIイベントを主催。AIシステム開発PM歴8年以上。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。(JDLA GENERAL 資格保有)

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp