ラベル外観検査とは?抱える課題・AI活用のメリット・事例・導入手順を徹底解説!

最終更新日:2025年12月26日

記事監修者:森下 佳宏|BizTech株式会社 代表取締役

- ラベル外観検査は、製品の品質保証、ブランドイメージ維持、法規制遵守のために不可欠ですが、人手不足による検査負荷の増大や目視による精度の限界といった課題

- AI(特にディープラーニング)技術は、従来の検査では難しかった微細・複雑な欠陥を高精度で検出したり、検査プロセスを自動化・高速化したりすることでこれらの課題解決に貢献

- 良質な学習データの準備や導入・運用コスト、判定根拠のブラックボックス化には注意が必要です。

- AIラベル外観検査の導入を成功させるには、現状課題と目標の明確化、検査対象に最適な撮像環境(カメラ・照明等)の構築、質の高いデータ収集とアノテーションといった計画的なステップが重要

製品の信頼性を左右するラベルの外観検査は、製品に貼付されたラベルの品質や表示状態をチェックし、印刷ミスなどの不良を正確に検出する重要な工程です。熟練検査員による目視検査が主流ですが、ヒューマンエラーや判断のばらつきといった課題が存在しています。

本記事では、ラベル外観検査の基本から、AI技術がこれらの課題をどのように解決し品質安定化と効率向上に貢献するのかを解説します。AI導入のメリット・デメリット、実践的な導入ステップ、成功事例まで貴社の検査プロセス改善に役立つ情報を提供します。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

製造業の外観検査に強いAI開発会社をご自分で選びたい場合はこちらで特集していますので併せてご覧ください。

目次

ラベル外観検査とは?

ラベル外観検査とは、製品や包装に貼付されたラベル、あるいは容器に直接印字された情報が正しく貼付されているか、または印刷品質が適切かどうかを検査するプロセスです。

単にラベルが貼られているかだけでなく、以下項目を多角的にチェックします。

- ラベルの有無

- ラベルの浮き、剥がれ

- ラベルの位置ずれ

- ラベルの破れ

- ラベルの汚れ

- ラベルの色むら

- ラベルのシワ、気泡(エア噛み)

- 文字欠け、かすれ、にじみ、濃度ムラ

- 日付(賞味期限、製造日)やロット番号の正確性

- バーコード、QRコードの印字品質

上記のような不備が見られると、商品の品質や美観が損なわれるだけではありません。欠陥のあるラベルは製品全体の品質を低く見せ、ブランド価値を毀損します。

特に、食品の場合は賞味期限、医薬品の場合は用量・使用方法などの重要情報の誤表示につながり、消費者の不信感を招く恐れがあります。

クレームやリコールなどのトラブルに発展するリスクが高まるため、ラベル外観検査では厳密な検出精度が求められます。

ラベル外観検査の主な手法

ラベル外観検査の主な手法は、以下のとおりです。

- 目視検査:熟練のオペレーターが直接製品を観察し、ラベルの貼付状態や印刷品質の不備をチェック

- 自動検査(画像処理システム):カメラと高度な画像解析ソフトウェアを組み合わせ、ラベルの位置や形状、印刷状態を高速かつ正確に検出

- AI検査:ディープラーニング技術を活用して、より複雑なラベル不良を高精度に検出

目視検査は特別な設備が不要で、多様な欠陥に柔軟に対応できる一方、検査員のスキルや集中力、体調によって判定基準がばらつきやすく、見逃しが発生するリスクがあります。また、高速な生産ラインへの追従も困難です。

自動検査は高速かつ高精度で、24時間安定した検査が可能です。判定基準が明確で客観性に優れ、検査結果をデータとして記録・分析できる点も大きなメリットです。

従来の目視検査や画像処理システムと比較して、AI外観検査システムは多様な不具合パターンに柔軟に対応可能であり、従来は自動化が難しかった複雑な欠陥や官能検査に近い判定も可能になりつつあります。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

現状のラベル外観検査が抱える課題

ラベル外観検査は、人手不足をはじめさまざまな課題を抱えています。以下では、ラベル外観検査における課題を紹介します。

- 人手不足

- 全数検査の対応が困難

- 人的ミスと判定基準のばらつき

- 多様な製品・欠陥への対応

人手不足

ラベル検査現場では、検査業務の負荷が年々増大するとともに、人手不足が慢性化しています。

特に、食品製造ラインなどではラベル表示に関する法令や規格が厳格化され、ルール違反を防ぐための注意が求められる一方で労働力不足の問題が深刻化しています。必要な検査作業を十分に担える人材の確保が困難な状況下で、現場では限られた人員で作業を行わなければなりません。

検査には相応の人員が必要であり、人件費がコストを圧迫する可能性もあります。そして、作業効率の低下や疲労による検査漏れが懸念されています。

全数検査の対応が困難

現代の製造ラインでは高速生産が要求されるため、製造過程で流れる全ての製品をリアルタイムに目視で検査することは事実上不可能になっています。人間の検査速度には限界があり、高速な生産ラインのスピードに追従できません。

全数検査が実現できないことにより、見逃しが発生するリスクが増大し、欠陥ラベルが出荷される可能性が高まっています。

検査工程がボトルネックとなり、全体の生産性を低下させる可能性もあります。製品の品質管理全体に影響を及ぼすため、効率的な自動検査システムのニーズが高まっています。

人的ミスと判定基準のばらつき

近年、消費者ニーズの多様化や関連法令の厳格化に伴い、多種多様なラベルが製造されています。製品ごとに異なるデザイン・フォント・色・材質が用いられ、検査対象のラベルは複雑さを増しています。

従来よりも検査の難易度が高まったことで、目視検査において人的ミスが多発するようになりました。人手による目視検査は、検査員の経験、スキル、集中力、疲労度、体調によって見逃しや判定の揺らぎが発生しやすいのが弱点です。

また、複数の検査員がいる場合、判定基準を完全に統一することが難しく、品質の均一性を保つのが困難です。「少しのズレ」「わずかな汚れ」といった曖昧な基準は、検査員の主観に頼らざるを得ません。

微細な欠陥や不良が見逃されるリスクが高まり、製品の品質やブランドイメージに悪影響を及ぼす可能性が懸念されています。

多様な製品・欠陥への対応

従来のルールベースの自動検査では、品種(ラベルデザイン、サイズ、材質など)が頻繁に変わる都度、設定変更や調整が必要となります。また、光沢のあるラベル、曲面に貼られたラベルなどは安定した撮像や検査が難しい場合も少なくありません。

ラベルの種類が変わった際に、事前に想定されていない種類の欠陥(未知の欠陥)への対応が難しい場合があります。かと言って、システムが厳しすぎると、実用上問題のないわずかな差異(許容範囲内の印字ムラなど)まで不良と判定してしまい、歩留まりを悪化させかねません。

AIによるラベル外観検査のメリット

近年、AI、特にディープラーニング(深層学習)を活用したラベル外観検査技術が急速に普及しています。AIによる外観検査は、ラベルだけでなく、組立検査や溶接検査、はんだ付け、ガラス、そして半導体と言った製造業で不可欠な検査に活用されています。

AIをラベル外観検査で活用するメリットについて紹介します。

検査品質の担保

ラベル外観検査では、製造工程中に発生する汚れや凹み、打痕などの微細な変化が品質に大きな影響を与えるため、的確に検出する必要があります。

従来、これらの細かな不具合を目視で確認していました。しかし、AIを活用した検査装置は従来のルールベースでは定義が難しかった、傷、汚れ、シワ、色ムラなどの曖昧な欠陥や、予期せぬ欠陥を高い精度で検出できます。

人間の感覚に近い「良し悪し」の判断が可能です。

また、AIは一定の基準に基づいて自動的に判断するため、検査員ごとの個人差によるばらつきを排除し、一貫性のある信頼性の高い検査結果を得られます。

高速処理

AIの外観検査システムは、高速の画像処理能力と並列処理能力を持ち、目視検査よりも短時間で大量の商品を精密に検査できます。さらに、良品の範囲内でのわずかな個体差(許容範囲内の印刷の濃淡など)を学習させることで、これらを不良品と誤判定する「過検出」を減らし、歩留まりを向上させます。

また、AI外観検査は、従来の人間による検査で発生しがちな疲労や集中力の低下によるエラーを解消し、長時間の運用でも検査スピードを落とすことなく、高い検査精度の維持が可能です。

特に、大ロットや高速な製造ラインでは、エッジAI型のAI外観検査を導入することで、インターネットに接続する外観検査手法よりも超高速な処理を実現できます。

トレーサビリティの向上

AIの外観検査システムは、検査結果をデジタルデータとして自動的に記録・蓄積するため、各ラベルの状態に関する詳細な履歴が生成されます。AIに蓄積された検査データを活用することで、欠陥の発生パターンや発生箇所の傾向を定量的に分析でき、製造プロセス全体の効率化や改善につながります。

また、トレーサビリティの向上により、ラベルの製造工程で不具合が発生した場合にも、どの工程やどのロットで問題が生じたのかを迅速に特定でき、早期の原因究明や適切な対策を実施できる体制が整います。

未知の欠陥への対応

良品画像のみを学習させ、それらと大きく異なるものを「異常」として検出する「異常検知」技術を用いることで、事前に学習していない未知の欠陥や、発生頻度の低い欠陥を見つけ出すことも可能です。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

AIによるラベル外観検査のデメリット・注意点

AIのラベル外観検査システムを導入することで、多くのメリットを得られる一方、デメリットも少なからず存在します。以下では、AIを活用したラベル外観検査のデメリットを紹介します。

データ収集が困難

AIを用いたラベル外観検査では、正確な判定を行うために大量の正解データが必要です。さらに、様々な種類の「不良品」画像(教師データ)が大量に必要になります。

しかし、ラベルの良品・不良品の基準は検査員によってあいまいなことが多く、質の高い正解データを収集するのが困難な場合も珍しくありません。

また、ラベルデザインの変更や検査環境の変動により、既存のAIモデルが適用できなくなる場合、新たな学習データの追加が必要になることがあります。ラベルや環境変更のたびにデータの収集が必要となり、大きな手間とコストがかかります。

判定基準のブラックボックス化

ディープラーニングモデルは、内部でどのような基準やアルゴリズムに基づいて判定を行っているのかが外部からは把握しにくい「ブラックボックス」状態になりがちです。

そのため、品質保証の観点から説明責任を果たすための根拠が不足し、結果として人間の目視確認が必要になるケースも少なくありません。

ただし、AI外観検査の中には、判定基準を赤マーカーで囲むなど判定基準を可視化する機能があるシステムもあります。AI外観検査を導入する際は、透明性の確保とシステムの解釈性向上(XAIの導入)が重要な課題です。

AIのラベル外観検査事例

実際にAIを活用し、食品や製造ラベル検査における属人化の解消や目視検査の自動化に成功している企業もあります。以下では、AIを活用したラベル外観検査の事例を紹介します。

製品ラベルの高効率なAI検査を実現(ソロモン)

Solomon Technology社はAIディープラーニングを活用した検査ソリューション「SolVision」のセグメンテーションツールを提供しています。

電子機器製造において、部品のシリアル番号を管理する工程は、製品開発や生産、在庫管理に影響する重要な工程です。誤ったラベルのスクリーニングが発生すると、業務効率が低下し、生産リソースが無駄になるリスクが高まります。

また、印刷されたラベルはテキストや数字において、従来の画像処理システムでは捉えにくい微細な美観上の欠陥が生じやすいです。そうなると、製品番号を正確に記録できないと在庫管理が適切にできなくなる恐れがあります。

SolVisionは、ラベル上の多種多様なテキストや数字の欠陥パターンを学習し、不規則または微妙な欠陥であっても高い精度で検出します。フォントが大きく損傷し、従来のシステムでは認識が難しい場合でも欠陥検出機能により正確な識別が可能です。

導入により、製品ラベルの欠陥を迅速かつ正確に検出できます。材料管理のコストを最小限に抑えるとともに、在庫管理の精度向上を実現できます。

食品の包装後にラベルの文字を検査できるAI外観検査を開発(山善)

株式会社山善は、装置メーカー三友工業株式会社とのパートナーシップを結び、食品包装後に印刷されたラベル文字を高精度に検査するAI画像検査装置「EYEbeGENESIS TEXT」と「EYEbeGENESIS premium」の販売を発売しました。

それぞれの基盤にあるAIは、検査対象の画像をあらかじめ学習する仕組みで、わずかなデータで効率的に学習し、凹凸や湾曲でゆがんだ文字でも正確に判読します。

従来、システムの機能上、包装前にしか検査できませんでしたが、本装置の導入によって食品の包装後に食品包装に印刷されたラベルの文字を検査することが可能になります。

本装置は、ロボットなどを利用した自動化ラインの出口で高精度な検査に活用でき、品質管理の強化を大きく推進します。

缶詰の賞味期限印字の目視確認を自動化(MENOU)

株式会社MENOUが提供するコンベア上の製品をリアルタイムで自動検査を実現するシステム「検査AI MENOU」は、賞味期限印字の正確性を厳密にチェックできる環境を構築できます。

ある食品加工会社では、缶詰の賞味期限印字検査は、従来、検査員が目視で確認する方法に依存していました。そのため、印字ミス・カスレ・潰れ・その他の汚れといった微細な不良が見逃されるリスクや、検査員の人材確保の困難さといった課題がありました。

検査AI MENOUは、検査精度のばらつきを従来の目視検査から大幅に統一・向上させ、ヒューマンエラーを激減させるとともに、省人化にも成功しています。

結果として、検査の効率化と品質向上に成功し、ラインから不良品を迅速に排除することで、全体の生産プロセスの最適化にもつながっています。

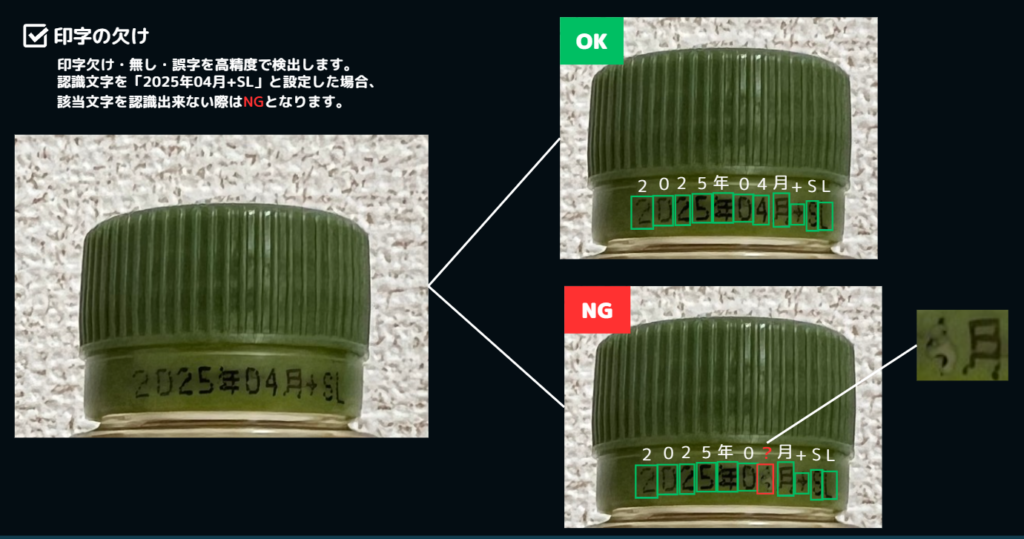

印字の欠け・無し・誤字を高精度に検出(ムクイル)

ムクイルが提供するAI外観検査ソリューションは、目視検査よりも印字の欠けや印字無し、誤字などを高精度かつ迅速に検出し、検査漏れや属人化した検査精度のばらつきを大幅に改善します。

多くの食品工場では、ラベルの外観検査を目視確認に依存しており、検査員の安全性に関わるリスクやトラブル発生時の損失リスクを抱えています。

導入により、コスト削減や生産性の向上、人手不足の解消に貢献します。

また、独自のAI技術により高価な検査機器を用いることなく高精度な検知が可能な他、わずか数枚の写真で学習が完了することからAIの学習に必要な手間も大幅に削減可能です。

さらに、取得したデータの可視化により原因の特定も容易となっているため、効率的かつ経済的な検査環境の実現できます。

外観検査に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 外観検査に強いAI会社選定を依頼する

AIラベル外観検査の導入手順

ラベル外観検査にAIを導入する手順は、以下のとおりです。

- 現状把握と目標設定

- 撮像環境とAIシステムの選定

- データ収集とアノテーション

- AIモデルの学習と精度評価

- 実ラインへの導入(デプロイ)と継続的監視

- 運用体制の構築 – 人とAIの協働

現状把握と目標設定

まず、現状のラベル検査プロセスを詳細に把握し、AI導入によって何を達成したいのかを具体化します。

- 検査対象ラベルの特性理解

材質:紙、フィルム、タック紙、シュリンク等

表面:マット、光沢、ホログラム等。形状:平面、曲面等 - ラベルはどの製品(容器形状、材質)に貼付されますか?

- 印字方式は何ですか?

サーマル、インクジェット、レーザーマーカー等 - 見逃しやすい欠陥は何ですか?

微小なキズ、特定の印字かすれ、光沢ラベルのシワ、曲面ラベルの貼り付け不良等 - 「不良」とする欠陥の種類をリストアップし、その許容範囲を明確に定義

例:印字欠けは1文字まで許容、ズレは±1mm以内、バーコード/QRコードはグレードC以上等

さらに、AI導入による以下のような具体的な目標を設定します。

- 特定欠陥の見逃し率を〇%削減

- 検査タクトタイムを〇秒短縮

- 過検出率を〇%以下にする

- 検査工程の自動化による人員〇名分の工数削減

撮像環境とAIシステムの選定

ラベルの欠陥を正確に捉えるための「目」となる撮像環境(ハードウェア)と、それを解析する「脳」となるAIソフトウェアを選定します。

- カメラ:検出したい最小欠陥サイズに応じた解像度、ラベルの色や印字内容を捉えるためのカラー/モノクロ、生産ラインの速度や動きに合わせたエリア/ラインセンサカメラを選定

- レンズ:ラベル全体を歪みなく、ピントが合った状態で捉えるための焦点距離、被写界深度を持つレンズを選びます

- 照明:ラベルの材質(光沢/マット)、形状(平面/曲面)、色、検出したい欠陥の種類(キズ、汚れ、印字、シワ等)に応じて、最適な種類、色、照射角度を入念に検討・検証

必要な機能(欠陥分類、位置特定、文字認識(OCR/OCV)、バーコード/QR読取・照合、異常検知等)を備え、学習や判定の速度が要件を満たすソフトウェアを選びます。

学習データの管理、モデルの評価、再学習のしやすさ、操作インターフェースの分かりやすさも重要です。

データ収集とアノテーション

AIモデルを賢くするための「教科書」となる学習データを作成します。データの質と量がAIの性能を決定づけます。

実際の生産ラインに近い環境で、様々なパターンの「良品」ラベル画像を収集します。そして、ステップ1で定義した「不良品」の画像を、欠陥の種類ごとに、可能な限り多くのバリエーションで収集します。

次に、収集した画像一枚一枚に対して、「良品」「不良品(欠陥種別)」といった正解ラベルを付けるアノテーションという作業を行います。必要に応じて、欠陥の位置情報(バウンディングボックスやセグメンテーションマスク)も付与します。

アノテーションの基準を明確にし、作業者間でばらつきが出ないように注意深く行います。品質チェックも重要です。

AIモデルの学習と精度評価

収集・アノテーションしたデータを用いてAIモデルを学習させ、その性能を客観的に評価します。準備した学習データを用いて、選定したAIアルゴリズム(多くはディープラーニング)に学習させます。

学習済みモデルの性能を、学習に使用していない「テストデータ」を用いて評価します。単なる正解率だけでなく、以下を詳細に評価します。

- 欠陥の見逃し(偽陰性/False Negative)

- 良品の誤検出(偽陽性/False Positive)

- 各欠陥クラスごとの再現率(Recall)

- 適合率(Precision)

目標精度に達しない場合は、学習データの追加、アノテーションの見直し、AIモデルのパラメータ調整、アルゴリズムの変更などを繰り返し行い、精度を改善します。

実ラインへの導入(デプロイ)と継続的監視

学習と評価を経て十分な性能が確認されたAIシステムを実際の製造ラインに導入し、運用を開始します。

カメラ、照明、AI判定PC、PLC、不良品排除機構などを連携させ、生産ラインの速度に合わせて正確に検査・判定・処理が行われるようにシステムを構築・調整します。

検査精度、処理速度、安定性などのパフォーマンスデータを継続的に収集・分析します。運用中に新たな種類の欠陥が見つかったり、製品仕様や環境が変化した場合は、データを追加収集し、AIモデルを再学習・アップデートする運用体制を整えます。

運用体制の構築 – 人とAIの協働

AIシステムを効果的に運用し続けるためには、現場担当者の理解と協力、そしてサポート体制が不可欠です。

システムの基本的な操作方法、モニター画面の見方、アラート発生時の対応手順、日常的なメンテナンス(レンズ清掃等)について研修を実施します。AIがどのような判断をしているかの概要や、データ収集・アノテーションの重要性を伝え、協力体制を築きます。

簡単なトラブルシューティング手順を明確にし、現場で対応できない場合の連絡・対応フロー(社内担当者、ベンダーサポート等)を整備します。

ラベル外観検査についてよくある質問まとめ

- ラベル外観検査とは何ですか?

製品に貼付されたラベルの有無、位置ずれ、破れ、汚れ、文字の欠けなど、品質や美観に影響を与える不備がないかを確認する工程です。

- AIを活用したラベル外観検査のメリットは何ですか?

目視検査での見逃しや検査員による基準のばらつき、従来のルールベース自動検査では設定が困難だった微細で複雑な欠陥(キズ、汚れ、シワ、微妙な印字不良など)の検出精度が向上します。また、検査の自動化による高速処理、省人化、そして検査結果のデータ化によるトレーサビリティ向上も期待できます。

まとめ

ラベル外観検査は、製品に貼付されるラベルの有無・位置ズレ・破れ・汚れ・文字の欠けといったさまざまな不備を詳細にチェックする品質管理において欠かせない検査プロセスです。

従来の目視検査の課題を解決する技術として注目されているのが、

導入効果を最大限に引き出すには、自社の製品特性や生産ライン、解決したい課題に合わせた慎重な計画と準備が不可欠です。特に、最適な撮像環境の構築やAIモデルの選定、学習データの質と量は成功を左右します。

もし、具体的なシステムの選定や導入計画、費用対効果の試算など、より専門的な知見が必要な場合は、AI外観検査の知見を持つ専門家へ相談することを検討してみてはいかがでしょうか。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、お客様の課題ヒアリングや企業のご紹介を実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp