振動センサー×AIで異常検知する仕組みとは?できること・有効分野・注意点を徹底解説

最終更新日:2025年12月08日

- 振動データは設備の異常を初期段階で捉える感度が高く、予知保全への転換を可能にする

- 教師なし学習により、故障データが蓄積されていない現場でも正常データのみで高精度なモデル

- 小型センサーの後付けが可能でスモールスタートしやすく、既存設備を活かしたままAXを推進

労働人口の減少に伴い、現場の勘をデジタル化し、組織の資産として継承することは事業継続における喫緊の課題です。

異常検知の領域では、IotとAIを巧みに活用した自動化・高度化が実現しつつあり、トラブルを未然に防ぐことも可能になっています。こうした中で注目されているのが、振動センサーとAIを組み合わせた異常検知です。

本記事では、AIを活用した振動データの異常検知の仕組みから、現場でできるようになること、導入時の注意点までを解説します。設備保全を高度化したい企業や、AIを使った予知保全の導入を検討している担当者の方は、最後までご覧ください。

IoT連携に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 IoT連携に強いAI会社選定を依頼

目次

振動センサー×AIで異常検知する仕組み

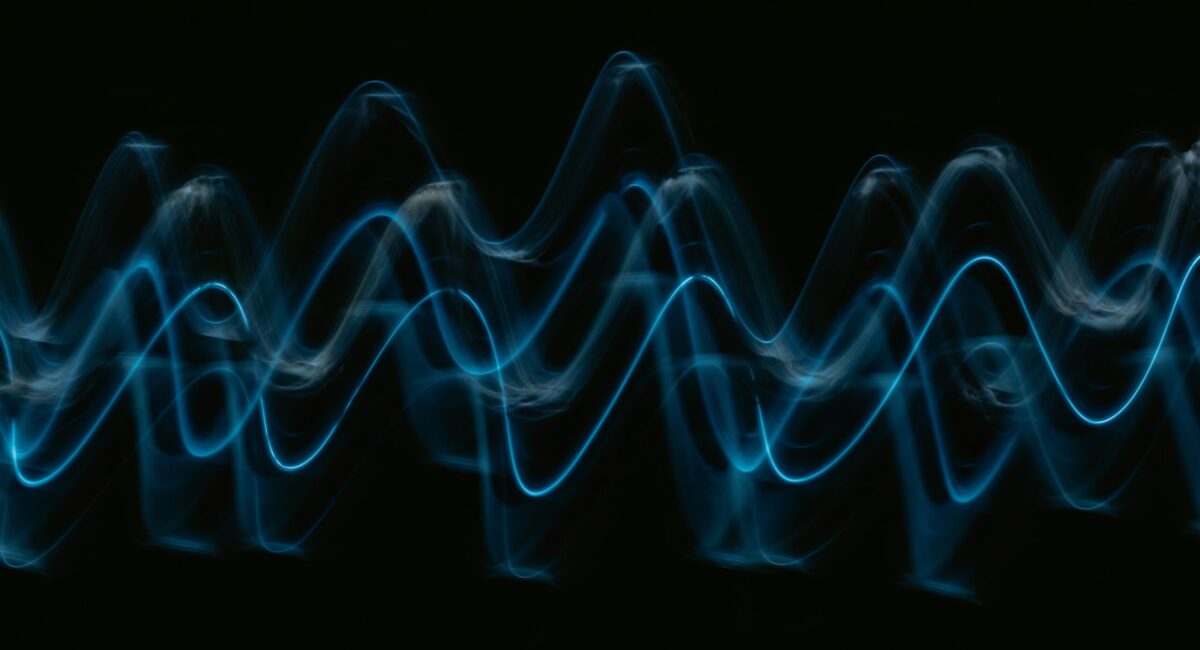

振動センサーとAIを組み合わせた異常検知では、設備の微細な変化を高精度で捉えるためのプロセスが構成されています。

【学習フェーズ】正常の定義とモデル化

AI導入の第一歩は、機械が健全に稼働している状態(定常状態)のデータを学習させることから始まります。

産業現場では故障データが滅多に発生しないため、異常パターンを覚えさせる手法は現実的ではありません。

そのため、現在の主流は教師なし学習です。正常な振動波形の特徴(振幅の範囲、周波数分布など)をAIに徹底的に学習させ、「ここまでは正常」という境界線(モデル)を構築します。

これにより、過去に例のない未知の故障モードであっても、「正常ではない」こと自体を検知可能にします。

【物理現象】AIが捉えるべき機械的ストレス

モデル構築後、重要となるのがIoTセンサーから入力される時系列データの質です。機械部品に損傷が生じると、物理法則に従って振動波形に特有の乱れが生じます。主な検知対象は以下の通りです。

- ギアやベアリングの表面が荒れることで発生する高周波振動

- 軸継手の中心がずれることで発生す、回転数の倍数成分の振。

- 重心の偏りによって回転周波数と同期して発生する大きな振幅

これらの現象は、初期段階では目視や異音として現れませんが、振動データには明確な「波形の歪み」や「特定周波数の突出」として刻まれます。

リアルタイム監視とスコアリング

運用段階では、リアルタイムに流入する振動データを、事前に構築した正常モデルと常時照合します。 AIは「現在のデータが正常モデルから数学的にどれだけ離れているか」を距離計算し、異常スコア(Anomaly Score)として数値化します。

単なる閾値判定とは異なり、複数の変数を統合的に判断するため、人間には気づかないわずかな変化(トレンドの上昇など)も捉えます。スコアがあらかじめ設定した管理限界を超えた瞬間、故障の前兆(予兆)と判断し、アラートを発信します。

IoT連携に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 IoT連携に強いAI会社選定を依頼

振動センサーで異常検知するメリット

他のセンシング技術(電流、温度、画像、音響など)と比較した際、振動センサーが産業用機械の異常検知において王道とされるには、物理学的および運用上の明確な理由があります。ここでは主な3つのメリットを解説します。

異常の初期徴候を捉える高い感度

回転機械や常時稼働する装置において、振動データは機械の状態変化に対して最も敏感な反応を示します。

例えば、ベアリングのインナーレース(内輪)の微細な剥離や、軸のわずかなミスアライメントは、外観検査や温度変化では捉えられない段階でも振動波形には明確な変化として現れます。

温度上昇や異音が発生した時点ではすでに「手遅れ(重大故障寸前)」であることが多いのに対し、振動解析はP-Fカーブ(故障の兆候から機能停止までの期間)のかなり早い段階で異常を検知できます。そのため、計画的なメンテナンスを可能にし、突発停止のリスクを劇的に低減します。

外乱ノイズに強く、AIの学習精度が安定する

AI(機械学習)モデルの構築において最大の敵は、目的外の変動要因(ノイズ)です。 温度や湿度、画像といったデータは、季節変動や工場の照明条件、周辺機器の熱といった環境要因の影響を強く受けやすく、これがAIの誤検知(False Positive)の温床となります。

一方、振動は機械の回転や運動に由来する「固有の物理現象」であるため、外部環境の変化に左右されにくい特性があります。S/N比(信号対雑音比)が高い高品質なデータを継続的に取得できるため、AIモデルの学習が安定し、運用後の検知精度も高水準を維持しやすくなります。

既存設備への後付け容易性とスケーラビリティ

経営視点で見た際、ROIを出しやすい理由がこの導入の容易さです。 振動センサー(特に近年のMEMS型)は構造がシンプルかつ小型であるため、既存の生産ライン(ブラウンフィールド)への後付け(レトロフィット)が極めて容易です。

大がかりな設備改造やライン停止を必要とせず、対象機器のケーシングにマグネットやボルト、接着剤で固定するだけでデータ収集を開始できます。スモールスタートで1台から検証を始め、効果を確認した後に工場全体へ横展開(スケール)する際も、現場のレイアウト変更や大規模な工事を伴いません。

振動測定×異常検知にAIを導入してできること

振動データにAI解析を組み合わせることで、従来の監視では見逃されがちだった微細な変化を正確に捉え、設備保全を高度化します。

設備の故障予兆の早期発見と突発停止の防止

振動による異常検知にAIを活用することで、設備の故障予兆を初期段階で捉え、突発停止を未然に防ぐことが可能です。

回転機械、ポンプ、モーターなどは、部品が摩耗し始めた瞬間から振動に変化を発生させます。しかし、その変化は人の感覚では普通気付けないため、従来の巡回点検では検知が困難でした。

その点、AIモデルは健常時の膨大なデータを学習しているため、わずか数パーセントの振動パターンの乱れでも、正常からの逸脱として検出します。

振動の周波数に特有の変化が表れると、AIはリアルタイムで解析し、異常スコアとして可視化します。そうすることで、わずかな偏差を早期に把握できます。

この早期検知によって、突発的な設備停止による損失や復旧コストを大幅に削減できます。AIが予兆段階での異常検知を高精度にできるようになれば、予知保全に切り替えることも可能です。

異常の種類(アンバランス・摩耗・軸ずれ)を自動分類

AIを活用した振動解析では、振動の異常の有無を判断するだけでなく、その原因となる異常の種類まで自動分類できる点が強みです。

機械設備に発生する異常には以下のようなものがあります。

| 異常の種類 | 異常の内容 | 特徴 |

|---|---|---|

| アンバランス | 回転体の重心がずれている | 回転数に同期した一次成分の振動が増加する |

| 軸ずれ(ミスアライメント) | 接続された軸同士が正しく直線状に並んでいない | 高調波成分が顕著に増加している |

| ベアリングフォールト | 外輪・内輪・転動体などの損傷による異常 機械の故障で最も多発するパターン | 高周波の固有周波数が出現する |

| 摩耗 | ギア・カップリング・軸受などの摩耗 | 不規則な広帯域振動が増え、ノイズが大きくなる |

| 緩み(ルーズネス) | ボルトや固定部が緩んだ状態 | 衝撃的な振動やランダムなパターンが現れやすい |

これらはそれぞれ振動に特有の周波数パターンを持っており、AIはその特徴を学習することで、異常の種類を識別します。

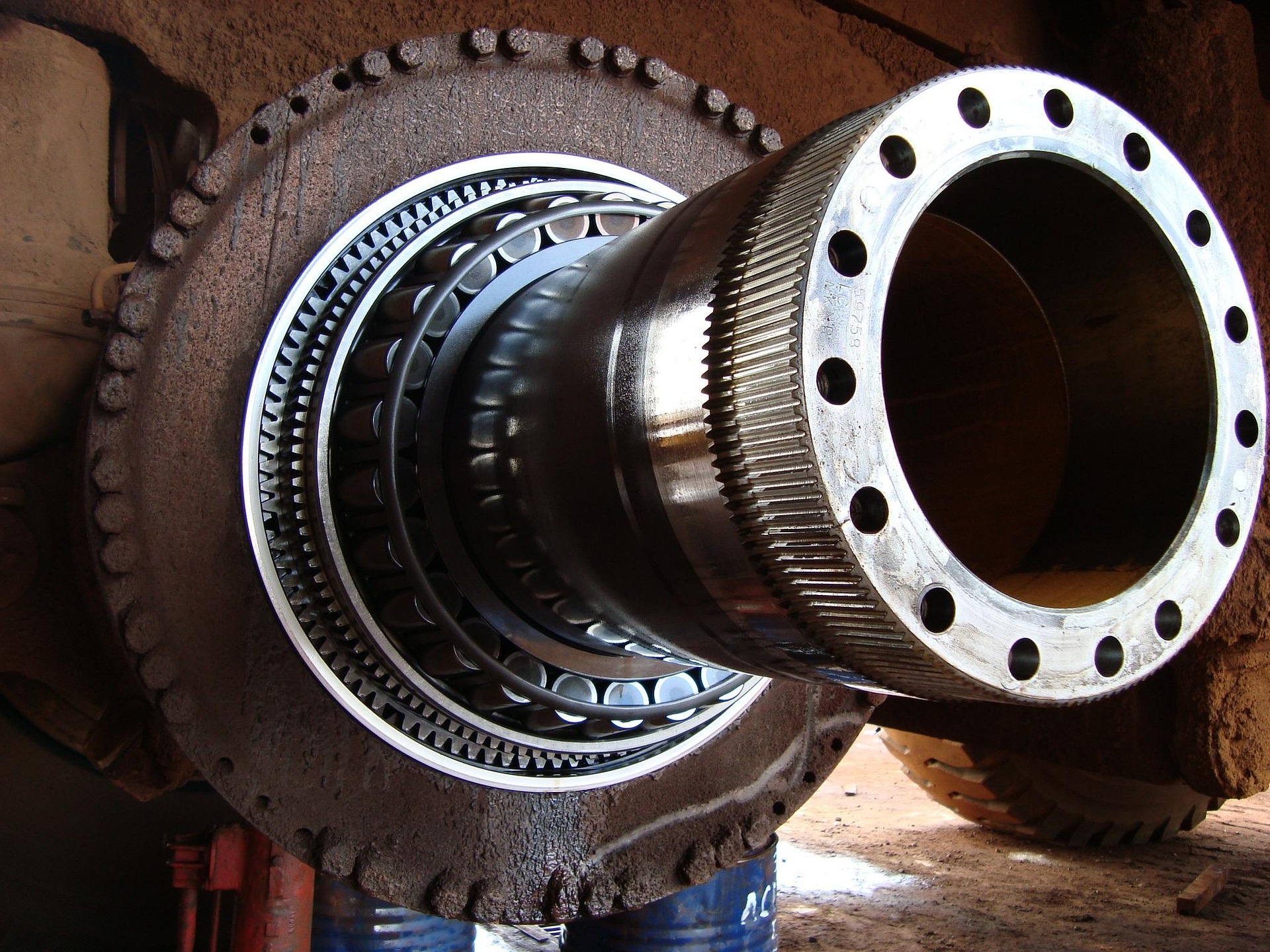

中でも重要となるのが、ベアリングフォールト(ベアリング損傷)の検出です。

ベアリングは機械における故障原因の大半を占めます。運転初期の段階では外観上の変化が見えないため、早期検知が困難とされてきました。

ベアリングが損傷すると、接触面の欠損や摩耗によって特定の高周波成分が発生し、その周波数は損傷固有周波数(BPFI / BPFO など)として振動に現れます。

AIはこの高周波成分の出現パターンを学習し、スペクトル上に現れる異常兆候を自動的に捉えます。

24時間365日の連続・遠隔監視が可能

AIを組み合わせた振動検知システムは、設備を24時間365日監視することを可能にし、従来の点検スタイルとは異なる価値を提供します。

人による巡回点検では、異常が発生したかどうかを人が認識しなければいけないため、発見が遅れてしまいがちです。その点、AIを連携させた振動センサー監視では、リアルタイムでデータを取得し続けるため、設備の状態変化を連続的に追跡できます。

また、遠隔監視の仕組みも可能になるため、複数工場、離れた拠点、大型設備などを一括で可視化でき、担当者が現場に常駐する必要がなくなります。担当者はAIが発するアラートがあったタイミングで巡回すれば、問題を早期に解決できます。

このような管理体制を敷くことで、夜間や休日でも設備状態を保全でき、突発的なトラブルのリスクを低減します。産業機械やインフラ設備など、停止が許されない領域においては、連続監視によって安定した稼働状態を維持します。

保全計画をデータドリブンに最適化

AIによる振動解析は、経験や勘に依存した保全を根本的に変え、データに基づく保全戦略を可能にします。期間ごとに設備を交換する時間ベースでの保全では、劣化が進んでいない部品まで交換してしまったり、逆に交換時期を逃して故障を発生させてしまうリスクがありました。

そこで、AIが振動データをリアルタイムで解析する仕組みを導入することで、データドリブン体制での設備管理に移行できます。

AIが算出する異常スコアや周波数成分の変化は設備の劣化を客観的に示してくれるため、無駄なメンテナンスを削減しながら、故障発生のリスクを最小限に抑えられます。

例えば、ベアリングの劣化が緩やかであれば交換を先延ばしし、異常スコアが急上昇している機器は優先度を引き上げるなど保全計画を柔軟に立案できるようになります。

また、長期間の振動データを蓄積すれば、設備ごとの故障傾向や寿命予測の精度も高まります。これにより、経営レベルの意思決定にも良い影響を及ぼすでしょう。

IoT連携に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 IoT連携に強いAI会社選定を依頼

AIによる振動異常検知の注意点

異常検知のプロセスでAIを活用する際は、以下の点に注意が必要です。

検知対象に優先順位を付ける

工場にあるすべての設備を同じレベルで監視しようとすると、センサーコストやデータ処理量が増え、運用負荷が高まります。そのため、以下のような特徴を持つ設備から優先的に着手します。

- 異常が検知され停止する可能性が高い設備

- 回転数が高く故障した場合の影響が大きい機器

- 過去にトラブルの頻度が高かった装置

また、異常が発生した場合のダウンタイムコストや、故障進行が早い部品の有無を踏まえることで、生産ラインの停止時の影響を最小限に抑えられるでしょう。

こうした優先順位付けによって、AI導入のROIを向上させることにもつながり、運用の効率化を実現します。

センサーの設置場所によっては検知精度が下がる

振動による異常検知の精度は、センサーを設置する位置に左右されます。振動は機械内部のどの部位で発生しているかによって伝わり方が異なるため、位置によっては異常な振動を取得できず、AIの判定精度が低下する可能性があります。

また、取り付け面の材質や固定方法によっても、振動の検知精度が変動します。適切に固定されていないセンサーは、ノイズを拾ったり、振動を吸収したりする原因になります。

そのため、振動センサー導入時には、最も振動を検知できる設置位置を検証・選定する必要があります。現場での実測データをもとに調整しながら、データ品質を確保できるようにしましょう。

学習データのなかに故障データを集めるのが困難

振動異常検知にAIを活用する際の課題として、故障データの収集が極めて難しい点が挙げられます。設備の故障は頻繁に発生するものではなく、かといって意図的に故障を再現することも現実的ではありません。

そのため、AIモデルに十分な異常データを学習させることが難しく、一般的な分類モデルでは高精度な予測が成り立たないケースがあります。

設備ごとに劣化の進行パターンや使用環境が異なるため、汎用的な故障データを収集するだけでは、実運用に適したモデルを構築できません。また、初期の微細な異常は短期間で進行するため、現場でその瞬間を記録することも難しく、学習データの不足が精度のボトルネックになるでしょう。

この課題に対処する方法として有効なのが、教師なし学習や正常モデルをベースにしたアプローチです。正常時の膨大なデータを学習し、そこから逸脱した挙動を異常として判断するため、故障データがなくても一定レベルの検知が可能になります。

しかし、それでも環境変化や経年劣化による振動パターンの変動を捉えるには十分ではないため、運用しながらデータを蓄積し、モデルを改善していくのが最善でしょう。

データドリフトを解消するMLOpsを採用する

データドリフトとは、設備の経年劣化や部品交換、季節要因などによって、学習時に定義した正常状態と、現在の正常状態が徐々にズレていく現象を指します。当初は高精度だったモデルでも、時間の経過とともに誤検知や見逃しが増えるリスクがあります。

この問題を解決するためには、AIモデルを一度作って終わりにせず、継続的に管理・改善するMLOpsの仕組みが不可欠です。MLOpsは、モデルの監視・再学習・デプロイを自動化し、性能劣化を早期に発見して改善する運用基盤を指します。

検知結果の説明可能性を確保する

AIによる振動異常検知を現場で運用するためには、なぜ異常と判断したのかを説明できるようにしなければいけません。AIの判断根拠がブラックボックス化すると、保全担当者は結果を信用しづらくなり、意思決定に活かしにくくなってしまいます。

現場における異常検知は安全性や保全計画に直結するため、説明可能性(Explainability)はAI導入における重要な要件です。

AIの説明可能性を確保する一例として、異常を検知した際に具体的な指標を提示する方法があります。

- どの周波数帯に異常が見られたか

- 振幅の変動がどの程度大きかったか

- 正常モデルと比較してどの特徴量が逸脱したか

これにより、保全担当者は異常の原因を短時間で把握し、必要な対処に取り組めます。

また、特定の故障パターンに対応した特徴量の可視化を行えば、それが異常であるかどうかを担当者が判断しやすくなります。

振動センサーとAIを活用した異常検知についてよくある質問まとめ

- AIを搭載した振動異常検知の仕組みは?

AIを搭載した振動異常検知では、以下のように異常を検知し、保全担当者に伝えます。

- 振動センサー(加速度センサーなど)が設備の振動データをリアルタイムに取得

- AIが健常時データから正常モデルを構築、新しいデータとのズレを評価

- モデルからの逸脱度を数値化した異常スコアに基づき、初期異常や故障兆候を検知

- 閾値を超えると自動でアラートを発する

- 振動異常検知にAIを組み込むメリットは?

振動異常検知でAIを活用するメリットは以下の通りです。

- 初期異常を早期に捉えられる:わずかな周波数変化や振幅の乱れを高精度に抽出

- 異常の種類を自動分類できる:アンバランス、軸ずれ、摩耗、ベアリングなどを判別可能

- 24時間365日の遠隔監視が可能:常時監視により突発停止のリスクを早期検出

- 保全計画をデータドリブンに最適化:状態基準保全(CBM)への移行を促し、メンテナンス効率を向上させる

- AIと振動データを組み合わせた異常検知の注意点は?

AIを活用して振動データから異常検知をする際は、以下の点に注意しましょう。

- 故障データが少ないと学習が難しい

- センサー設置場所によって取得するデータの質が変わる

- 経年劣化や環境変化で正常が変わる「データドリフト」が発生する

- AIがなぜ異常と判断したかを可視化、説明可能性の確保が必要

まとめ

振動センサーとAIを組み合わせた異常検知は、見逃されがちだった微細な劣化や故障の兆候を捉え、設備保全の精度を高めるのに有効です。特に製造業においては、予兆段階での検知や自動分類によって設備稼働率を高めることも可能です。

もちろんAIは万能ではありませんが、この領域においては、現場視点での導入を実施すれば、突発停止を減らし、計画保全を戦略的に実行できるようになるでしょう。

今後も高度化していくであろう工場設備において、振動×AIを活用した異常検知は予知保全の標準となり得ます。

貴社の設備特性に合わせた最適な導入計画や、実効性のあるPoC(概念実証)の設計については、数多くの現場導入を支援してきた専門家のサポートを得ることが成功への最短ルートとなります。

まずは自社の課題を整理し、専門家との対話から始めてみてはいかがでしょうか。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、お客様の課題ヒアリングや企業のご紹介を実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp