フォトリソグラフィの課題をAIで解決?工程・AI導入のメリット・事例を徹底解説

最終更新日:2025年08月20日

記事監修者:森下 佳宏|BizTech株式会社 代表取締役

半導体製造の中核を担うフォトリソグラフィ技術は、微細化の進展とともに、高精度化、高効率化、そして環境負荷低減という新たな課題に直面しています。

本記事では、フォトリソグラフィの基本原理から最新動向、そしてAI(人工知能)との融合による可能性までを網羅的に解説します。具体的には、AI導入による製造精度の向上、プロセス高速化、コスト削減、環境負荷低減といったメリットを紹介し、製造現場の抱える課題解決への道筋を示します。

本記事を読むことで、フォトリソグラフィ技術の現状と将来展望を深く理解し、貴社のビジネスにおける競争力強化のヒントを得ることができます。

製造業のAI導入・活用事例については、こちらの記事でも解説していますので、ご参考ください。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

製造業に強いAI開発会社をご自分で選びたい方はこちらで特集していますので併せてご覧ください。

目次

フォトリソグラフィとは?

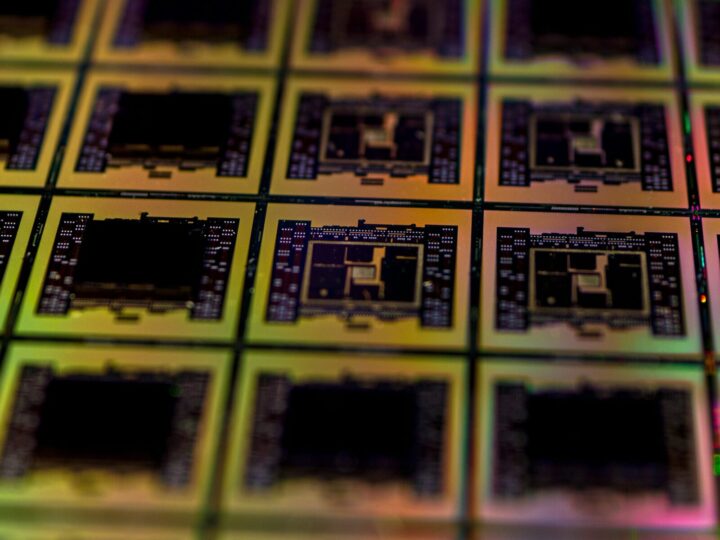

フォトリソグラフィとは、微細な回路パターンをシリコンウェハー上に形成する技術です。

特定の波長の光を利用して光感応性材料(フォトレジスト)にパターンを転写し、エッチングによって不要な部分を除去します。この技術により、ナノメートル単位の精密な構造を作り出します。

現在の半導体製造においては、極端紫外線(EUV)を用いた最先端のフォトリソグラフィ技術が開発されており、7nm以下の微細加工にも対応可能です。

フォトリソグラフィの活用分野

フォトリソグラフィは、半導体製造を中心に以下のような幅広い分野で活用されています。

- 半導体製造:トランジスタや集積回路(IC)の製造

- 電子部品製造:プリント基板(PCB)やフレキシブル基板の製造

- 光通信デバイス:波長選択フィルターやレーザーダイオードの製造

- ディスプレイ産業:液晶ディスプレイやプラズマディスプレイなどの製造

- センサー製造:イメージセンサー、圧力センサー、加速度センサーなどの製造

- 医療・バイオ:バイオセンサーや医療機器の微細加工、バイオチップの製造

- マイクロ電気機械システム(MEMS)

- 高精細印刷:微細な装飾や特殊効果を持つ印刷物の製造

最も代表的な活用例は、半導体製造です。プロセスノードの微細化が進む中で、ナノメートル単位の加工精度が求められるため、極端紫外線(EUV)リソグラフィの導入が加速しています。

今後、フォトリソグラフィ技術はさらに進化し、ナノテクノロジーや量子コンピューティングの分野でも活用が広がる可能性があります。AIとの融合によって、工程の最適化や精度向上が期待されており、製造技術の革新に貢献すると考えられています。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

フォトリソグラフィの工程

フォトリソグラフィの工程は、大きく以下の段階に分けられます。

基板準備と前処理

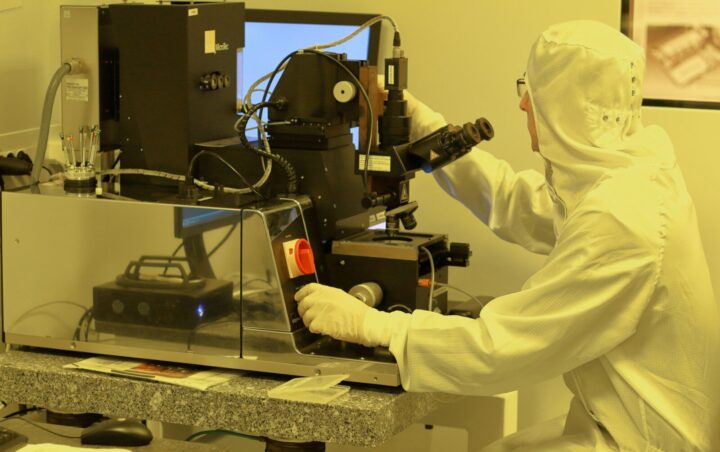

まず、シリコンウェーハなどの基板表面をクリーンルーム環境で完全に清浄化します。このステップは極めて重要で、わずかな汚染物質でも最終パターンに影響を与える可能性があります。

前処理として、基板表面をHMDS(ビス(トリメチルシリル)アミン)などで疎水性に改質し、後工程でのレジスト剥がれを防止します。

フォトレジスト塗布

最初は、シリコンウェハー上にフォトレジストを均一に塗布します。フォトレジストとは、光に反応して化学的特性が変化する感光性材料であり、微細なパターンを形成するために不可欠な役割を果たします。

一般的な塗布方法としては、遠心力を利用するスピンコーティングが用いられます。スピンコーティングは、回転速度や塗布時間を調整しやすく、膜厚をナノメートル単位で制御することが可能です。

プリベーク(ソフトベーク)

レジスト塗布後にはソフトベーク(予備加熱)を行い、塗布されたフォトレジストの溶剤を蒸発させます。80~100℃程度に加熱してレジスト内の溶剤を蒸発させ、膜を安定化させます。

プリベークは適切な粘度と密着性を持たせるために必要で、このプロセスが不十分だと、露光時にパターンが正しく転写されない可能性があります。

露光

ウェハーにフォトレジストを塗布したら、フォトマスク(パターンの原版)をウェーハ上に正確に位置合わせします。そして、マスクを介して特定の波長の光を照射し、回路パターンを形成します。

光が当たった部分のフォトレジストは化学変化を起こします。フォトレジストは「ポジ型」と「ネガ型」の2種類があり、それぞれ光に対する反応が異なります。

- ポジ型レジスト:露光部分が現像液に溶解しやすくなり、非露光部分がパターンとして残ります。

- ネガ型レジスト:露光部分が現像液に溶解しにくくなり、露光部分がパターンとして残ります。

露光技術は進化を続けており、微細化が進むにつれて、液浸リソグラフィや極端紫外線(EUV)リソグラフィが導入されました。EUVリソグラフィでは、13.5nmの短波長光を使用し、数ナノメートル単位の高精度なパターン形成が可能です。

現像

露光が完了したら基板を現像液に浸漬し、光が当たった部分とそうでない部分のフォトレジストの選択的除去を行い、ウェハー上にパターンを形成する現像の段階に入ります。

現像には、通常アルカリ性の現像液が用いられます。露光後のウェハーを現像液に浸すか、スプレーで散布することで、不要なフォトレジストを除去します。

現像後、リンス液ですすいで現像液を完全に除去します。

この際、現像時間や液の濃度、温度がパターンの精度に影響を及ぼすため、工程の厳密な管理が必要です。微細なパターンを形成する場合、現像による過剰な溶解(オーバーディベロップ)や、溶解不足(アンダーディベロップ)を防ぐことが重要になります。

ポストベーク

現像後のレジストパターンを再度加熱し、硬化させます。これにより、後続のエッチング工程に耐えられる強度を持たせます。

エッチング

現像によってフォトレジストのパターンが形成された後は、シリコンウェハーや薄膜を加工するエッチングを行います。

エッチングには、以下の2種類の手法があります。

- ウェットエッチング:化学的手法を用いる

- ドライエッチング:プラズマを用いる

ウェットエッチングでは加工速度が速く、大量生産に適していますが、全方向に均一に溶解が進むため、微細なパターン形成には不向きです。一方、ドライエッチングは垂直方向への選択的加工が可能なため、ナノスケールの微細加工に適しています。

レジスト除去(ストリッピング)

レジスト除去は、エッチング後に不要となったフォトレジストを完全に取り除くプロセスです。回路形成が完了した後はフォトレジストは不要となるため、残留物を一切残さず除去する必要があります。

レジストの除去方法には、以下の2種類があります。

- ウェット処理:有機溶剤や酸性・アルカリ性の薬液の活用

- アッシング:酸素プラズマを用いてレジストを炭化・気化させる

ウェット処理では、基板へのダメージを最小限に抑えるために、薬液の種類や処理時間の管理が重要となります。一方、アッシングではプラズマアッシングが主流であり、微細パターンへの影響が少なく、半導体製造の高度な要求に適しています。

半導体の製造では、この工程を複数回繰り返して複雑な多層構造を作り上げていきます。

フォトリソグラフィ技術の課題

フォトリソグラフィ技術は、半導体の微細加工を支える技術として用いられていますが、高精度化や量産性の向上を求める中で、さまざまな課題に直面しています。以下では、フォトリソグラフィ技術が抱える課題について解説していきます。

高エネルギー光源の開発

フォトリソグラフィ技術の進化に伴い、高エネルギー光源の開発が課題となっています。半導体の微細化が進む中で、より短波長で高出力の光源が求められています。

次世代技術として注目されている極端紫外線(EUV)リソグラフィは、波長13.5nmの光を用いることで、7nm以下の微細なパターン形成が可能です。しかし、従来の光源に比べて発生・制御が難しく、高出力化が大きな課題とされており、光源の安定性やエネルギー効率の向上が求められています。

さらに、ハイナミックリソグラフィ(High-NA EUV)や、より短波長のX線リソグラフィの研究も進められているものの、光学系の設計や新素材の開発が必要であり、フォトリソグラフィ技術を高める光源の開発には課題があると言えるでしょう。

複雑化する計算処理

半導体の微細化が進むにつれ、マスクパターンの設計や補正のための計算量は指数関数的に増大しています。計算リソグラフィは現在、半導体製造における最大の計算負荷となっています。

特にILT(逆リソグラフィ技術)などの高度な技術は膨大な計算リソースを必要とします。

微細化の限界

半導体製造における微細化は、ムーアの法則に基づき進化を続けてきましたが、フォトリソグラフィ技術の限界が指摘され始めています。

最大の課題は、光の波長による解像度の限界です。フォトリソグラフィにおいて、形成できるパターンの最小寸法は使用する光の波長に強く依存します。

光が型を通過する際に「回折」という現象が発生し、パターンのエッジがぼやけてしまいます。紫外線の波長よりも細かいパターンを転写するためには、この回折を打ち消すための複雑な技術が必要になります。

現在利用されているフォトリソグラフィでは、フッ化アルゴンレーザーの193nmの波長が使用されており、これにより転写できる線の幅は約45nmが限界となっています。

この物理的限界を突破するために、現在でもEUVリソグラフィを用いた5nmや3nmプロセスが実用化されていますが、さらなる微細化には物理的・技術的な障壁が存在しています。

現在のEUV光(13.5nm)では高開口数(High-NA)の光学系の開発が進められてますが、レンズやミラーの精度向上が求められています。

また、微細化が進むほど製造プロセスのばらつきや欠陥率が高まり、歩留まりの低下が避けられないでしょう。

関連記事:「微細加工技術にAIを活用するメリットは?主要技術から従来の課題、注意点・導入事例を徹底解説」

基板形状の制約

フォトリソグラフィは基本的に完全に平坦な基板に対してのみ効果的に機能します。平坦でない表面に適用すると、薄膜形成やレジスト除去などの工程がうまく進行せず、精度の高いパターニングが困難になります。

この制約は、3次元構造や曲面を持つデバイスの製造において特に課題となります。

高額な装置コストと運用コスト

フォトリソグラフィ装置は非常に高価であり、特に先端プロセス用の装置は数十億円以上することもあります。また、クリーンルーム環境を維持するためのインフラコストも高額です。

さらに、EUVリソグラフィー装置は電力消費が大きく、維持費も高額となっています。

これらの高コスト構造により、フォトリソグラフィは大量生産や高付加価値製品の製造には適していますが、試作や少量生産には不向きとされています。

環境への負荷が大きい

フォトリソグラフィ技術が発展したことで、製造工程で使用される化学薬品や高エネルギー光源、消費電力の増加が環境に与える影響が無視できなくなっています。プロセスの複雑化により必要な資源量も増大し、持続可能な製造技術の確立が求められるようになりました。

フォトリソグラフィ工程では、フォトレジストやエッチングガス、現像液など多くの化学物質が使用されます。これらの薬品の一部は有害性が高く、適切な処理をしなければ環境汚染の原因となります。

また、高エネルギー光源の利用による電力消費も懸念されており、フォトリソグラフィの工程で大量の電力が消費されます。装置の冷却にも多くの電力が消費されています。

半導体工場では消費電力が年々増加しており、電力供給の安定性やカーボンニュートラルへの対応が求められています。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

フォトリソグラフィの過程にAIを導入するメリット

フォトリソグラフィ技術の高度化に伴う課題を解決し、効率的かつ高精度なパターン形成を実現するために、AIの導入が注目されています。以下では、フォトリソグラフィのプロセスにAIを導入するメリットについて解説していきます。

製造精度の向上

フォトリソグラフィにAIを導入することで、製造精度の向上が期待されています。

AIを活用したデータ解析により、露光時の光の拡散やレジストの塗布ムラを予測し、最適なプロセス条件の算出を実現します。これにより、フォトマスクの補正や露光パラメータの微調整を自動化し、より精密なパターン転写が可能です。

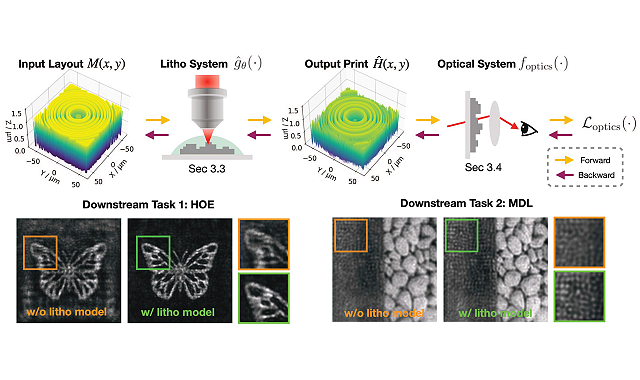

さらに、AIを用いて特定のフォトリソグラフィ製造プロセスを模倣するデジタルシミュレーターを構築し、製造中に生じる微小な偏差を正確に予測できるようになっています。このシミュレーターでは、物理学に基づく方程式をベースにシミュレーターを構築し、実際のフォトリソグラフィシステムから得られた実験データを組み込みます。

様々な形状の設計パターンとその製造結果をニューラルネットワークに学習させることで、製造プロセスの挙動を高い精度で予測できるようになります。

この技術を用いて作製されたホログラフィック光学素子は、従来の方法で作製したものと比較して、はるかに設計仕様に近い完璧な画像を生成できました。

複雑なパターンの設計

半導体の微細化の限界が近づく中で、トランジスタの配置や配線パターンが高度に最適化される必要があり、従来のプロセス設計手法では対応が難しくなっています。こうした課題に対し、AIを活用することで、より精密で複雑なパターン形成が可能です。

例えば、機械学習を活用した計算リソグラフィでは、光の回折や近接効果を考慮した補正が行われることで、精度の高いパターンが形成できます。また、ディープラーニングを活用したフォトマスクの最適化により、微細なパターンでも忠実にウェハー上へ転写することが可能です。

さらに、最適な露光順序やマスクデザインを短時間で算出し、高精度なパターン形成を実現できます。複雑な回路パターンの形成には多重露光技術が必要となりますが、その調整には膨大な計算リソースが求められるため、AIの活用が効果的です。

関連記事:「半導体設計とは?重要である理由や問題点、AIを活用するメリット、企業事例を徹底解説」

プロセスの高速化

AIを活用することで、フォトリソグラフィ工程の最適化が短時間で行えるようになります。

例えば露光工程では、機械学習を用いて最適な露光条件を事前に算出することで、試験回数を減らしながらパターン形成が可能です。また、AIによるリアルタイムフィードバック制御により、エラーを最小限に抑えることができます。

ディープラーニングなどのAI技術を活用することで、製造精度を向上させるだけでなく、プロセスの高速化も期待できるのです。

開発および製造コストの削減

AI技術の導入により、半導体製造コストの大きな部分を占めるフォトマスクの開発コストを劇的に削減できることが実証されています。東京大学の研究グループは、配線1層のみのカスタマイズでAIプロセッサを実現する新方式を開発し、フォトマスクの開発コストを従来の1/40に削減することに成功しました。

このような技術革新は、特にIoT機器やAR/VR機器など、小型軽量で低コストが求められる分野において大きな意義を持ちます。従来は高コストがネックとなり採用が難しかった専用AIプロセッサの実装が可能になり、製品の性能と競争力を高められます。

環境負荷の低減

フォトリソグラフィ工程にAIを導入することで、環境負荷の低減が可能です。

フォトリソグラフィの工程においてAIが最適な条件を解析することで、フォトレジストやエッチングガスといった消耗品の削減につながり、製造コスト全体を抑制できます。また、AIが過去のデータを学習し、最短時間で最適解を導き出すことで、試作回数の削減が可能となり、エネルギー消費の抑制にも貢献します。

沖縄科学技術大学院大学では、小型EUV光源で動作する「EUVリソグラフィー先端半導体製造技術」を開発しました。この技術では、従来10枚以上のミラーを使用していた光学系を、わずか4枚のミラーで構成することに成功しています。

ミラー数の削減は劇的なエネルギー効率の向上をもたらします。この新技術により、消費電力を従来の1/10以下に削減できます。

さらに、AIを活用したエネルギー管理システムを導入することで、消費電力の最適化が可能です。装置の稼働状況を解析し、電力消費を抑えながら生産効率を維持することも期待されています。

フォトリソグラフィ×AIの事例

フォトリソグラフィの高度化に向け、AIを活用した研究や技術開発が進んでいます。マサチューセッツ工科大学とエヌビディアでは、AIを導入したフォトリソグラフィ技術の事例として参考にできるでしょう。

以下では、それぞれの活用事例について解説していきます。

マサチューセッツ工科大学(MIT):設計と製造のギャップを埋めるデジタルシミュレーターを開発

マサチューセッツ工科大学(MIT)と香港中文大学の研究チームは、フォトリソグラフィ製造プロセスの精度向上を目指し、AIを活用したデジタルシミュレーターを開発しました。

このデジタルシミュレーターは、製造過程で生じる微細な偏差を捉え、設計仕様により近い光学デバイスの製造を可能にします。AI技術を用いてフォトリソグラフィシステムのシミュレーションを学習し、製造中の微小な偏差を捉えることに成功しました。

「ニューラル・リソグラフィ」と呼ばれるこの技術は、さまざまな大きさや形状の設計パターンを製造し、得られた結果と設計仕様をペアにしてニューラルネットワークの学習に利用しています。

また、学習されたシミュレーターを物理学ベースのシミュレーターと接続し、製造されたデバイスの機能を予測することが可能です。ユーザーがデバイスに求める結果を指定すると、これらのシミュレーターが連携して最適な設計方法を提示します。

エヌビディア(NVIDIA):計算リソグラフィの高速化に向けたソフトウェアライブラリを構築

NVIDIAでは、計算リソグラフィの高速化を目的としたソフトウェアライブラリ「cuLitho」を開発しました。「cuLitho」はGPU上で動作し、従来のCPUベースの手法と比較して最大40倍のパフォーマンス向上を実現しています。

具体的には、500台のNVIDIA DGX H100システムで、従来4万台のCPUシステムが必要とした作業を遂行でき、必要な電力と環境への影響を削減しています。また、cuLithoはTSMCやSynopsysなどの主要企業と協力して統合され、次世代の半導体製造プロセスの基盤を構築しています。

製造業に強いAI会社の選定・紹介を行います

今年度AI相談急増中!紹介実績1,000件超え!

・ご相談からご紹介まで完全無料

・貴社に最適な会社に手間なく出会える

・AIのプロが貴社の代わりに数社選定

・お客様満足度96.8%超

完全無料・最短1日でご紹介 製造業に強いAI会社選定を依頼する

フォトリソグラフィにおけるAI活用の将来展望

フォトリソグラフィとAIの融合は始まったばかりであり、今後さらなる革新が期待されます。将来的には、以下のような発展が予想されます。

自己最適化する製造システム

AIが製造プロセスから常にデータを収集・分析し、リアルタイムでパラメータを最適化する「自己学習型」のフォトリソグラフィシステムの実現が期待されます。これにより、環境条件の変化や材料のバッチ間の違いに自動的に適応し、常に最高品質の製品を生産できるようになるでしょう。

量子コンピューティングとの融合

計算リソグラフィの課題をさらに効率的に解決するため、量子コンピューティングとAIの組み合わせが研究されています。量子アルゴリズムを用いることで、従来のスーパーコンピュータでも解くのに時間がかかる複雑な最適化問題を高速に解決できる可能性があります。

新世代マテリアルズ・インフォマティクス

AIを活用したマテリアルズ・インフォマティクスにより、新しい高性能フォトレジスト材料や関連材料の開発が加速されるでしょう。これにより、さらなる微細化や3D構造の実現、環境負荷の低減などが可能になります。

関連記事:「マテリアルズ・インフォマティクスとは何か、なぜ必要か、メリット・課題・成功事例を紹介」

フォトリソグラフィについてよくある質問まとめ

- フォトリソグラフィとは何ですか?

フォトリソグラフィは、光を利用してシリコンウェハなどの基板上に精密なパターンを形成する微細な加工技術です。形成されたパターンは、エッチングや金属蒸着といった後工程において、基板の特定領域を保護する役割を担います。

- フォトリソグラフィにおける「微細化の限界」とは具体的にどのような問題ですか?

フォトリソグラフィは光を使って微細なパターンを形成する技術ですが、使用する光の波長によって解像度に限界があります。

波長よりも細かいパターンを形成しようとすると、光の回折現象によってパターンがぼやけてしまい、正確な転写が困難になります。これが「微細化の限界」と呼ばれる問題です。

- フォトリソグラフィにAIを導入することでどんなメリットがありますか?

AIを活用することで、フォトリソグラフィに以下のようなメリットをもたらすことが期待されています。

- 製造精度の向上

- プロセスの高速化

- コストや二酸化炭素排出量の削減

- 複雑なパターンの形成

まとめ

フォトリソグラフィ技術は、半導体製造の根幹を支える重要なプロセスであり、微細化の進展とともに高度化が求められています。しかし、微細化の物理的限界を含めた複数の課題が顕在化しており、従来の技術だけでは対応が難しくなっいるのが現状です。

その中で、AI技術の導入は、これらの課題を克服し、製造プロセスの革新をもたらす可能性を秘めています。しかし、AI導入には、専門的な知識や技術、そして適切なシステム構築が不可欠です。

より詳細な情報や具体的な導入支援が必要な場合は、専門家への相談をご検討ください。

AI Market 運営、BizTech株式会社 代表取締役|2021年にサービス提供を開始したAI Marketのコンサルタントとしても、お客様に寄り添いながら、お客様の課題ヒアリングや企業のご紹介を実施しています。これまでにLLM・RAGを始め、画像認識、データ分析等、1,000件を超える様々なAI導入相談に対応。AI Marketの記事では、AIに関する情報をわかりやすくお伝えしています。

AI Market 公式𝕏:@AIMarket_jp

Youtubeチャンネル:@aimarket_channel

TikTok:@aimarket_jp

運営会社:BizTech株式会社

掲載記事に関するご意見・ご相談はこちら:ai-market-contents@biz-t.jp